Werkzeugtisch

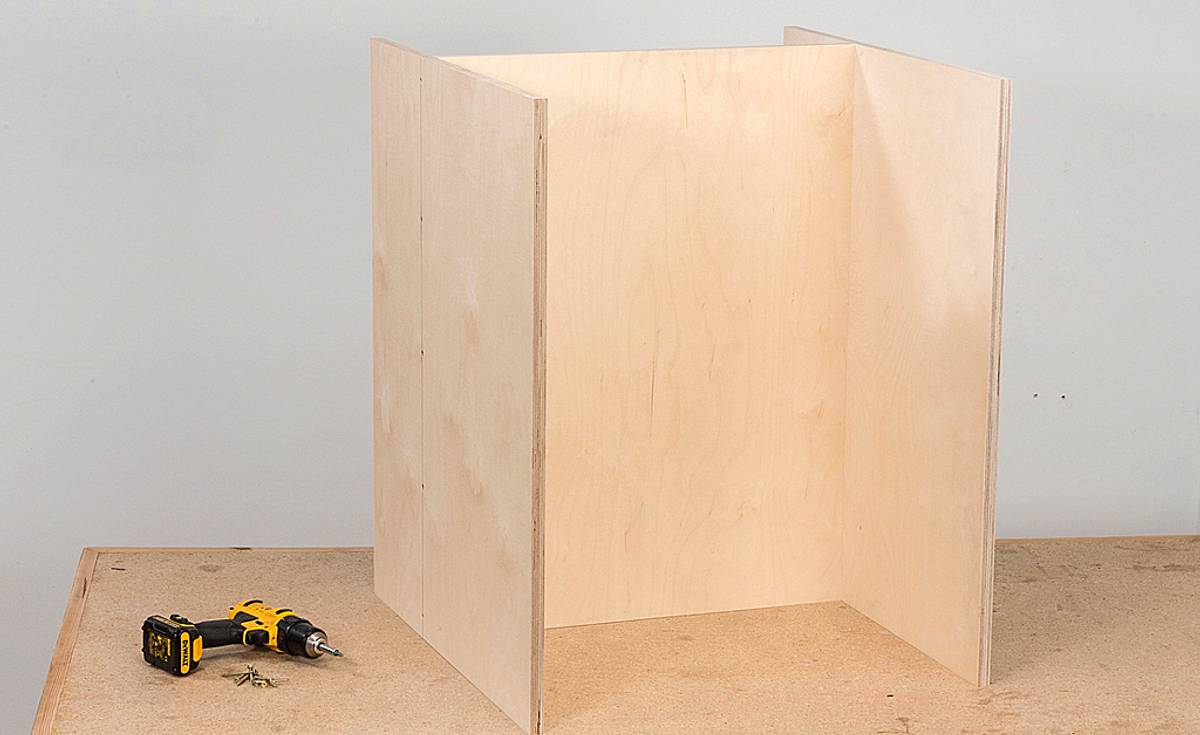

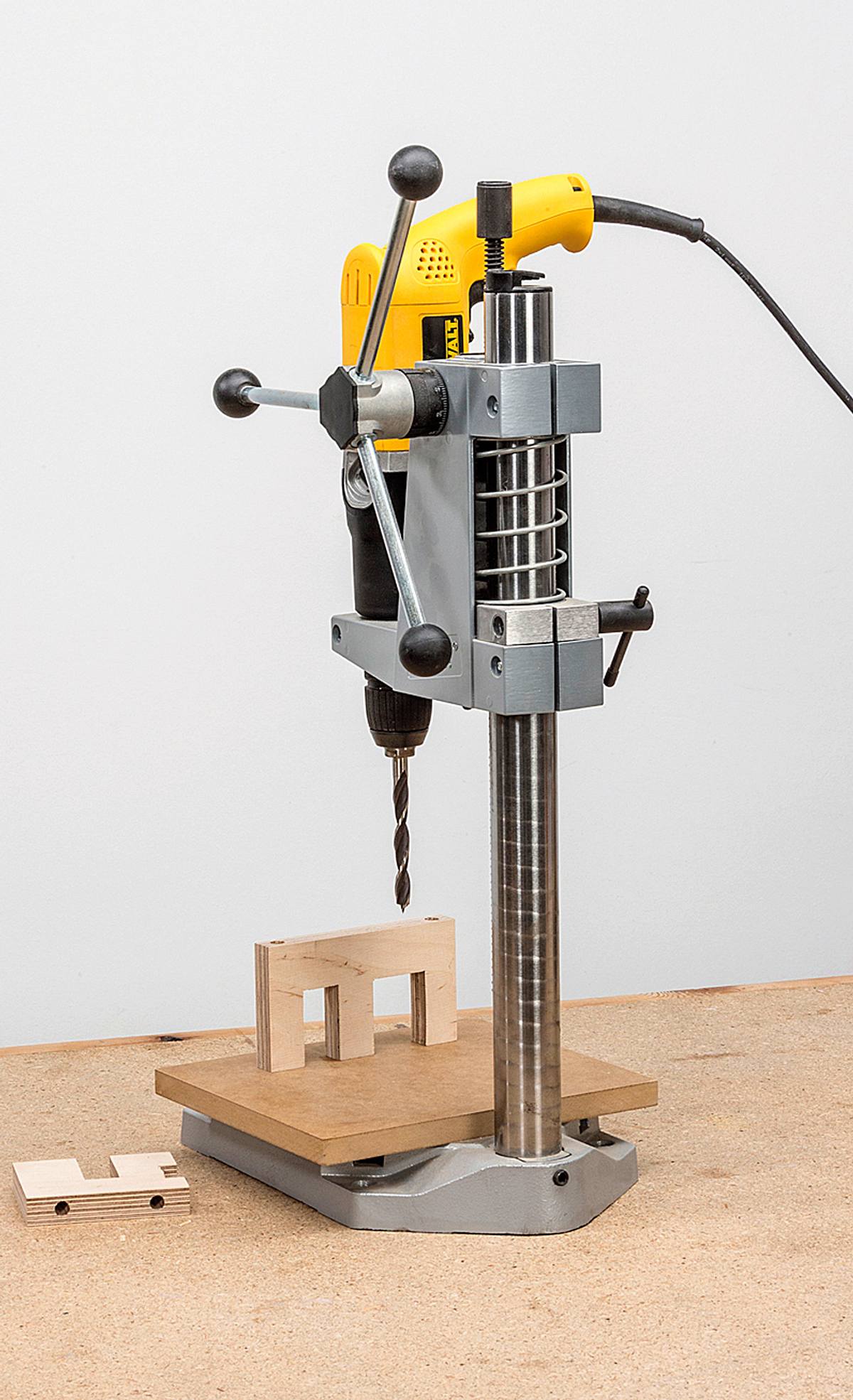

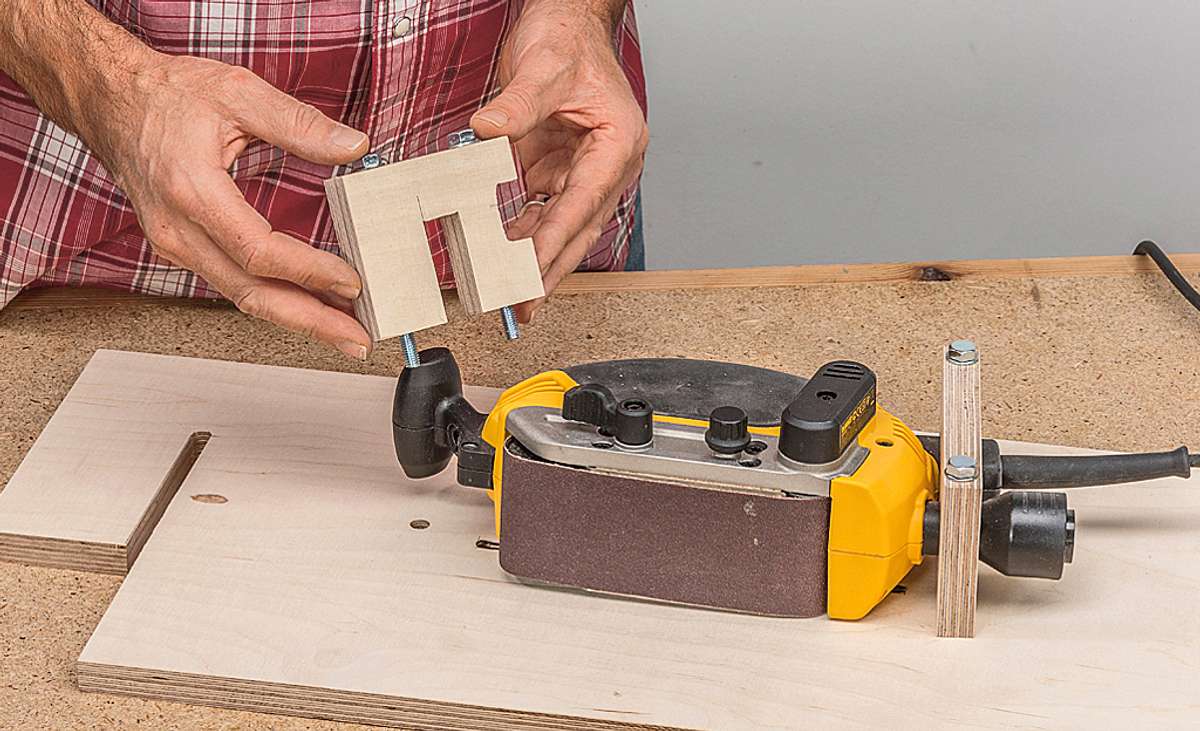

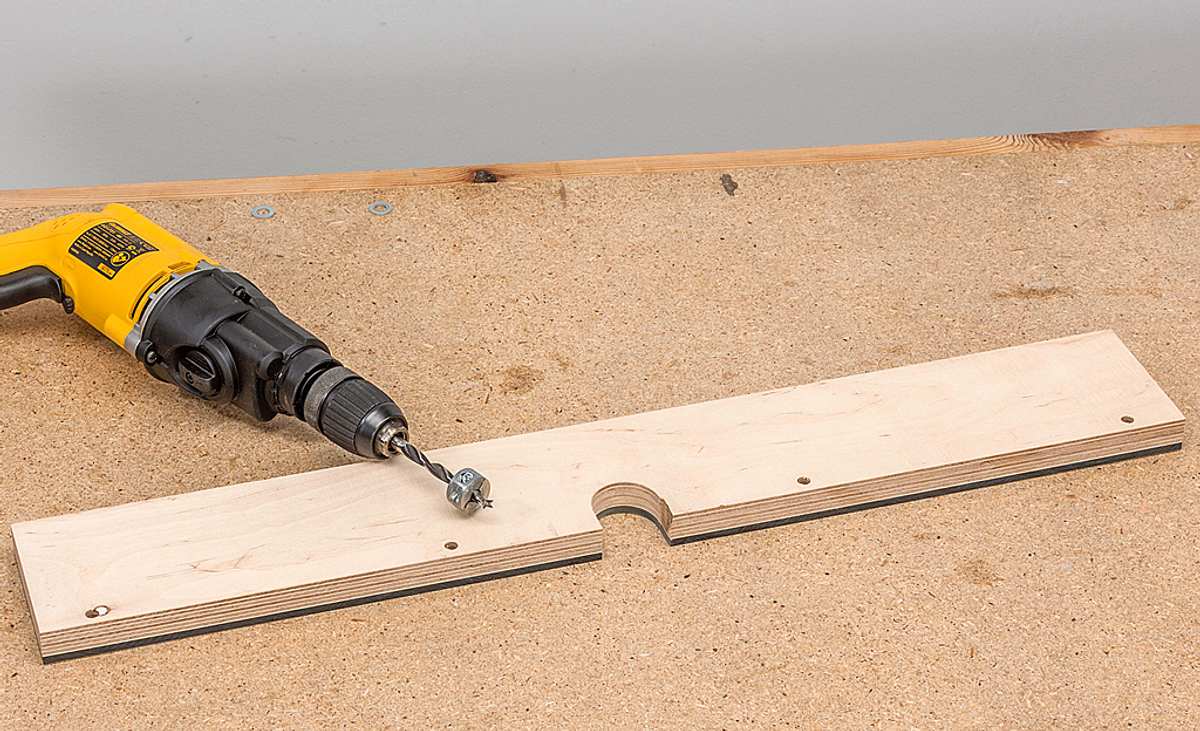

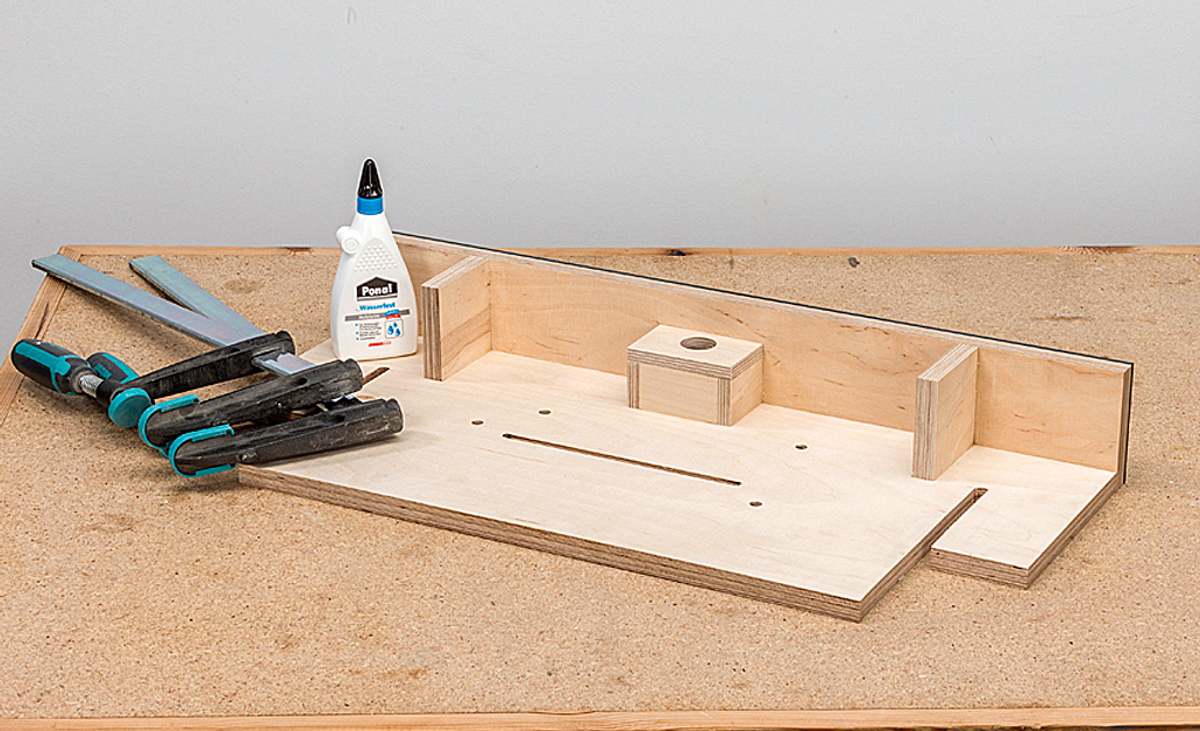

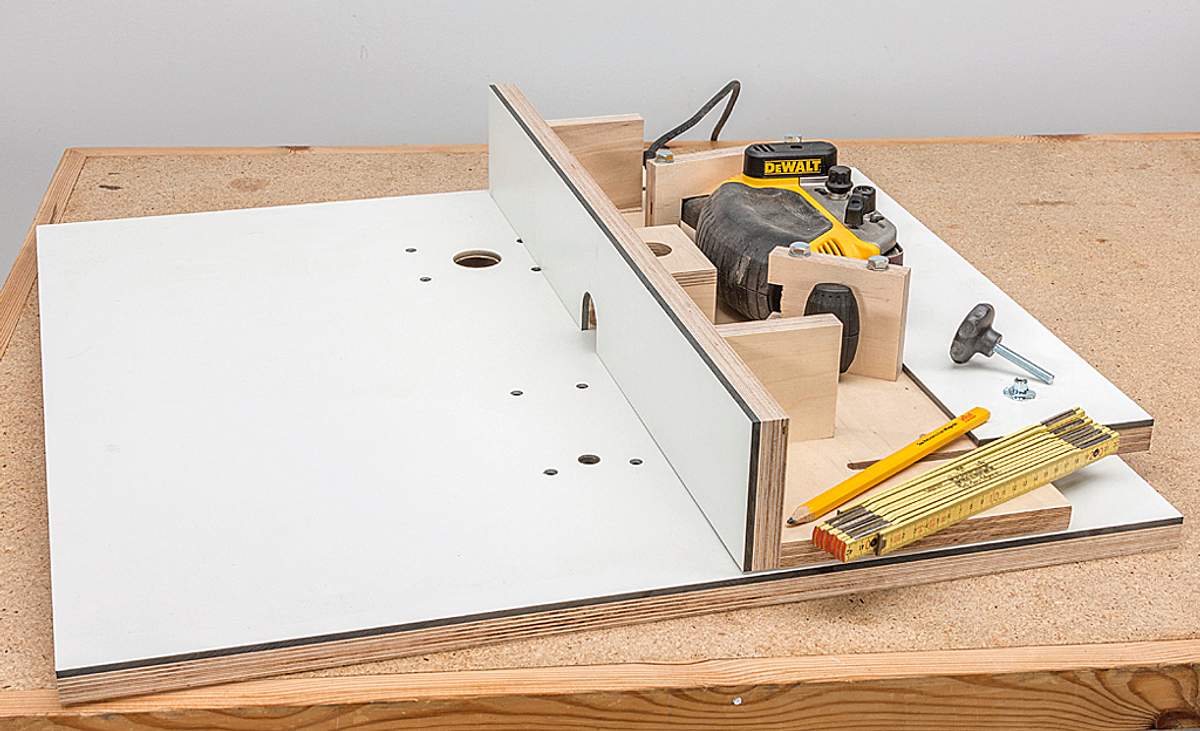

Eine stationäre Oberfräse, eine fest montierte Stichsäge und einen installierten Bandschleifer – diese Werkzeuge kombiniert unser mobiler Werkzeugtisch, der auch in kleinen Werkräumen Platz findet. Wie Sie Ihren Werkzeugtisch selbst bauen, erklären wir in unserem Bauplan aus Heft 02/17.

Die genannten Produkte wurden von unserer Redaktion persönlich und unabhängig ausgewählt. Beim Kauf in einem der verlinkten Shops (Affiliate Link bzw. mit Symbol) erhalten wir eine geringfügige Provision, die redaktionelle Selektion und Beschreibung der Produkte wird dadurch nicht beeinflusst.

Bauplan bestellen

Stationäre Maschinen lassen die Herzen der holzverarbeitenden Heimwerker höher schlagen. Vor allem wenn es darum geht, kleinere Bauteile zu bearbeiten, bekommt man beim Fräsen, Sägen oder Schleifen schnell Probleme: Zum einen sind die Auflageflächen für exaktes Arbeiten oft zu zu klein, zum anderen lassen sich kompakte Werkstücke für diese Arbeiten in der Regel nicht ordentlich fixieren, ohne dass die Zwingen mit den Elektrowerkzeugen in Konflikt geraten.

Da man bei stationären Arbeiten nur das Werkstück bewegt, und dieses in der Regel vollflächig aufliegt, sind die Möglichkeiten der Bearbeitung vielfältiger. Allerdings steht meist ein anderer Faktor den Stationärarbeiten im Weg: die Größe der Werkstatt. Wer hat schon Raum für mehrere Maschinentische, die jeweils nur eine Funktion bieten? Für diejenigen, die den Platz nicht haben, auf die Präzision von einem Maschinentisch jedoch nicht verzichten möchten, haben wir diesen Multi-Werkzeugtisch gebaut.

Werkzeugtisch auf Rollen

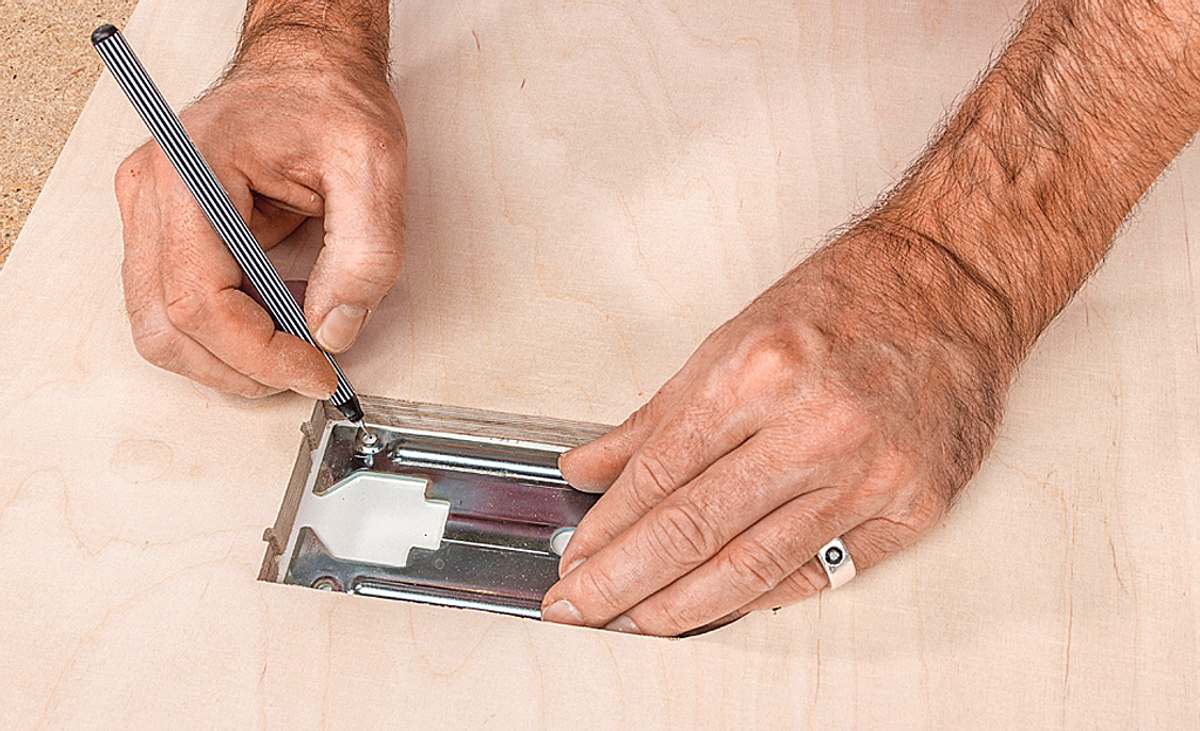

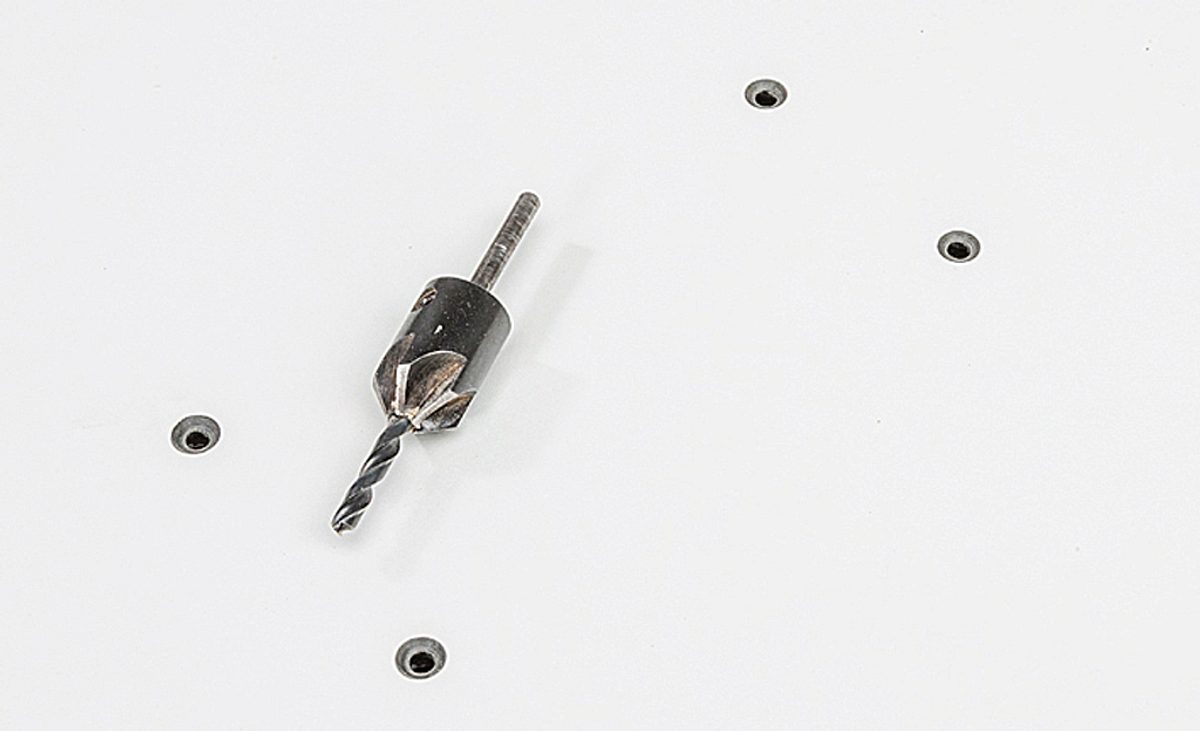

Der Werkzeugtisch steht auf vier Apparaterollen mit Totalfeststellern. So kann er bei Bedarf in die Werkstattmitte gefahren und bei Nichtgebrauch an der Wand geparkt werden. Wir haben bei dem Tisch Werkzeuge von DeWalt montiert, grundsätzlich sollten Sie die Aufnahmen jedoch an die meisten Ihrer bereits vorhandenen Elektrowerkzeuge anpassen können.

Rollbare Werkzeugkoffer kaufen

Für das Mitführen von Werkzeug gibt es auch praktische Werkzeugkoffer mit Rollen.

Das könnte Sie auch interessieren ...