Frästisch selber bauen

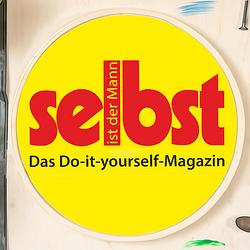

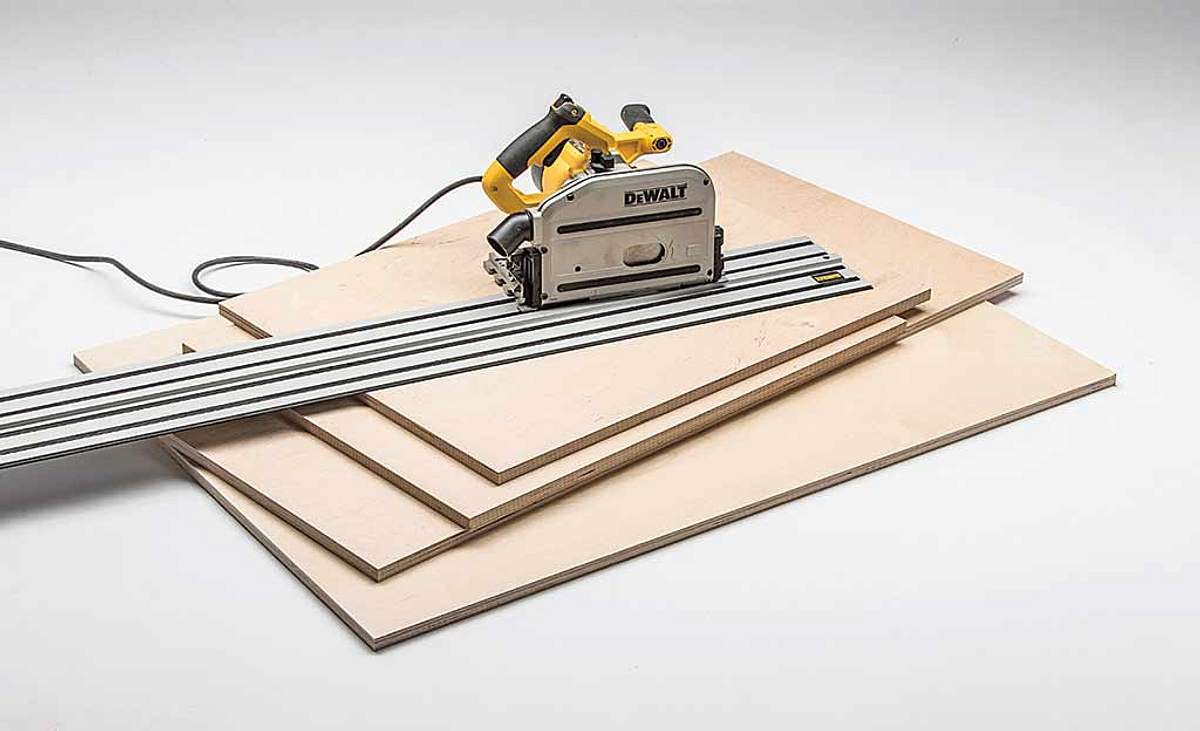

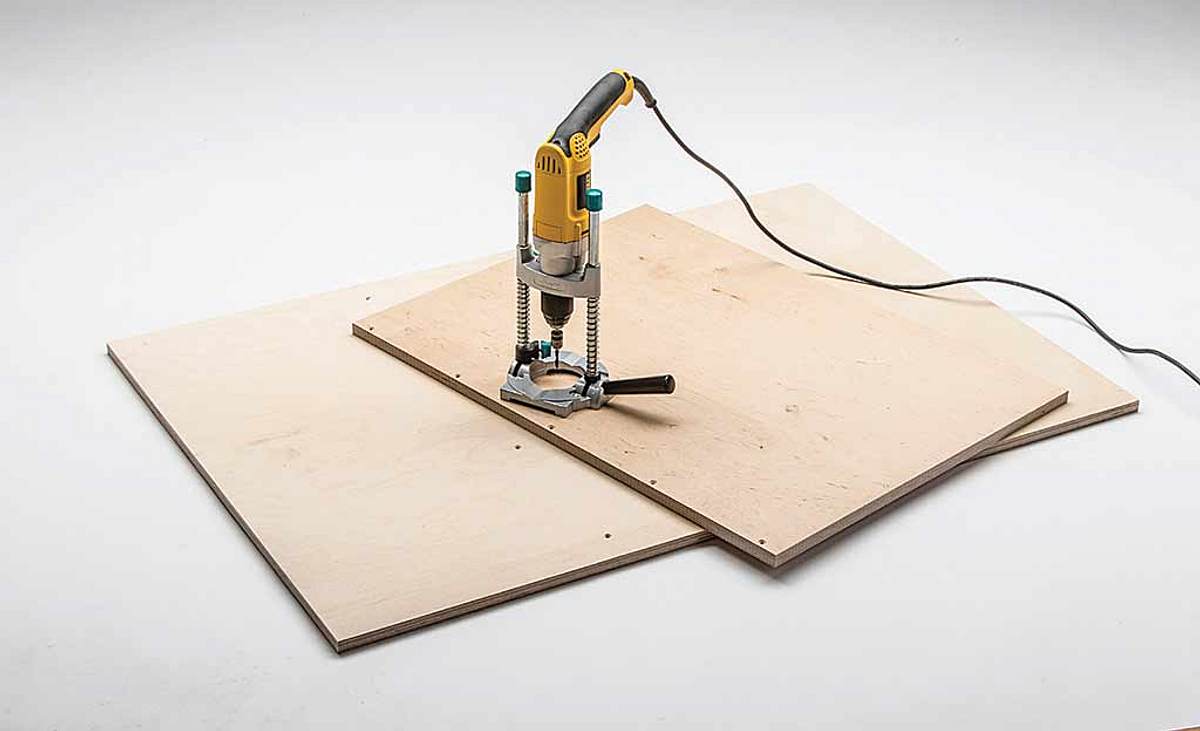

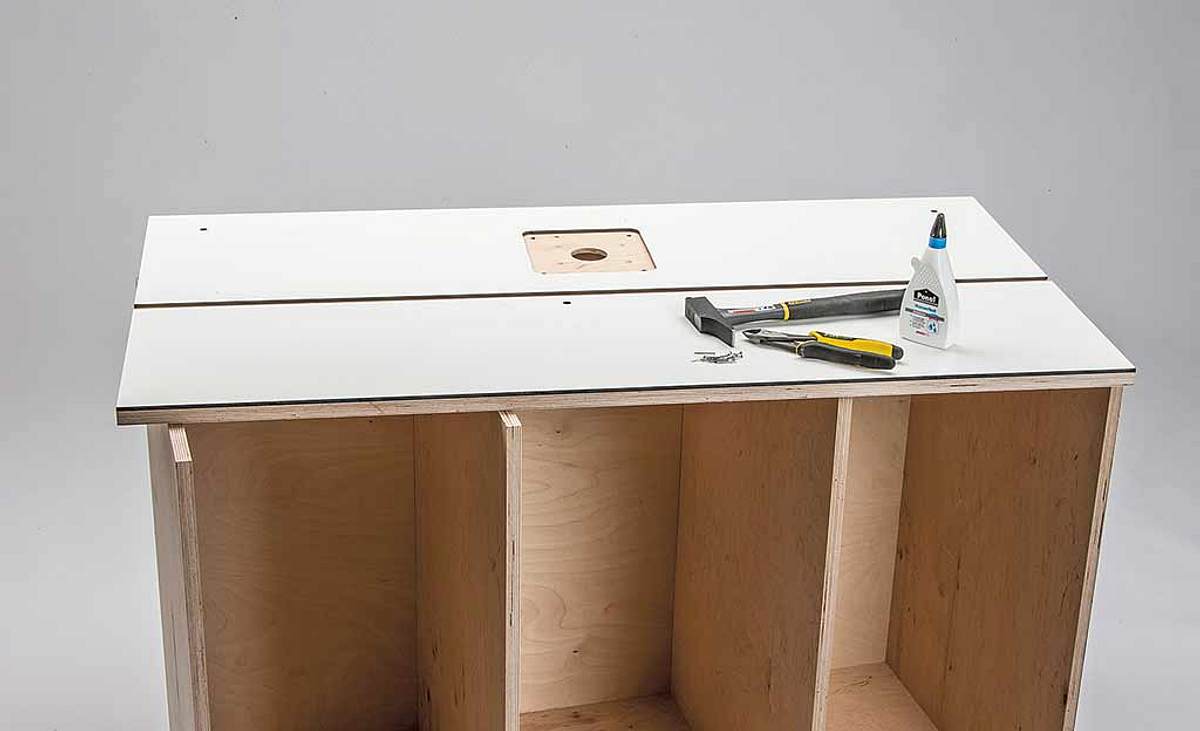

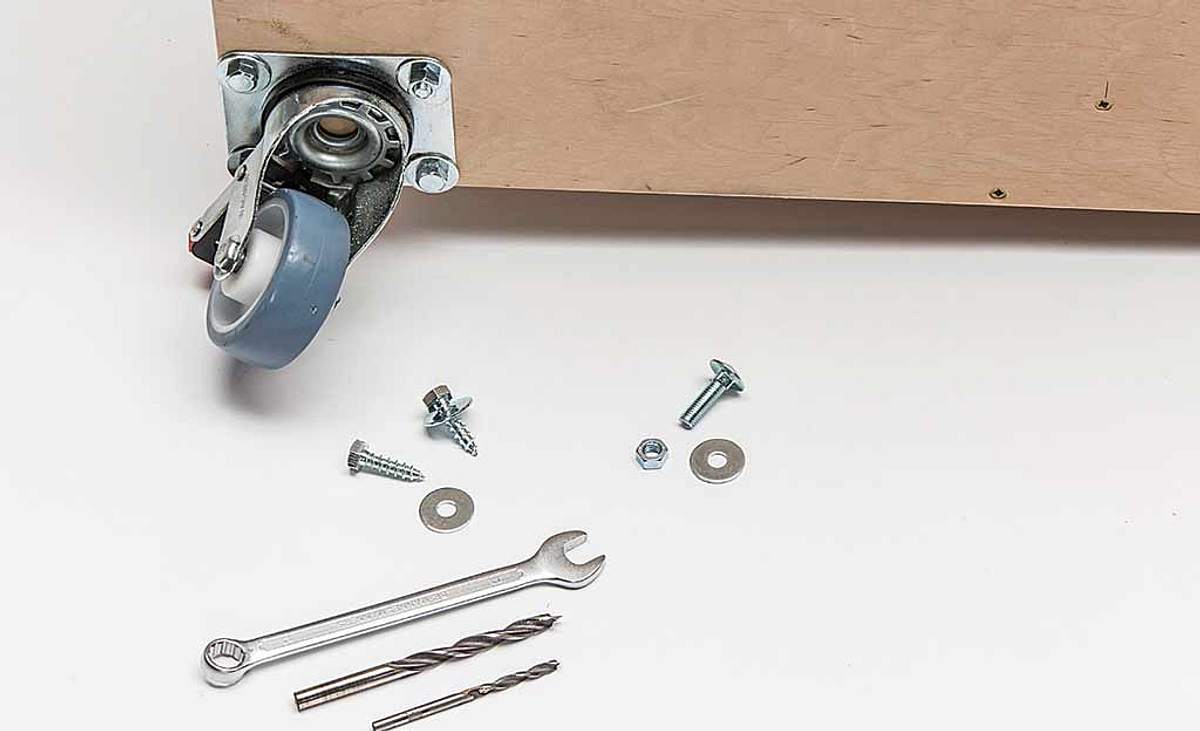

Eine stationäre Fräse macht viele Arbeiten nicht nur einfacher, sondern auch sicherer. Wir haben hier einen Tisch für die Oberfräse gebaut, der massiv und stabil ist und keine Wünsche offenlässt. Der Bauplan (SE 02/2016, Bauplan leider vergriffen) enthält alle erforderlichen Maße zum Bau des Frästisches. Die Anleitung zeigt Schritt für Schritt, wie Sie den Frästisch selber bauen.

Die genannten Produkte wurden von unserer Redaktion persönlich und unabhängig ausgewählt. Beim Kauf in einem der verlinkten Shops (Affiliate Link bzw. mit Symbol) erhalten wir eine geringfügige Provision, die redaktionelle Selektion und Beschreibung der Produkte wird dadurch nicht beeinflusst.

Bauplan bestellen

Das Führen der Oberfräse von Hand ist gerade bei kleinen Bauteilen eine Plage: Eine geringe Auflagefläche führt schnell dazu, dass die Fräse unbeabsichtigt kippt und der Fräser Holz abträgt, das eigentlich am Werkstück verbleiben sollte. Hinzu kommt, dass kleine Bauteile kaum sicher festgespannt werden können, ohne dass die Spannvorrichtung mit der Fräse kollidiert. Natürlich muss auch am Frästisch aufgepasst werden, aber wenn Sie diesen Frästisch selber bauen, gelingen Ihnen zukünftig Nuten und Falze mit der Oberfräse sauberer und schneller!

Frästisch selber bauen oder kaufen?

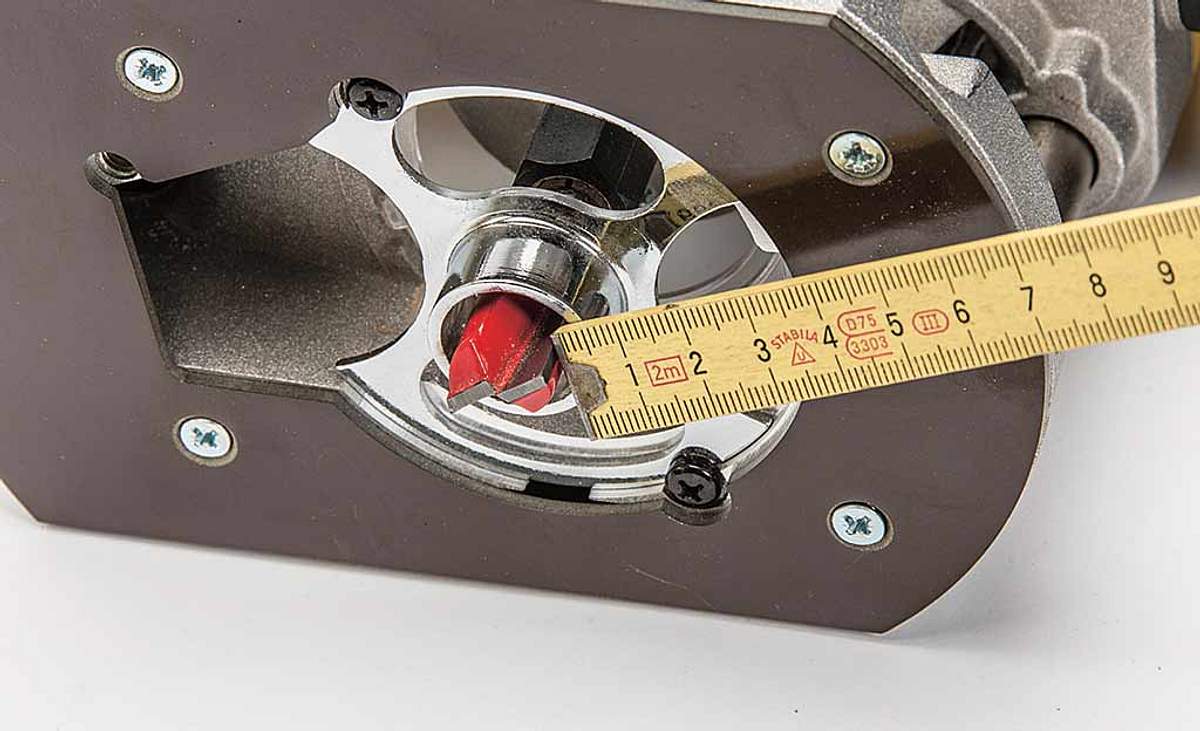

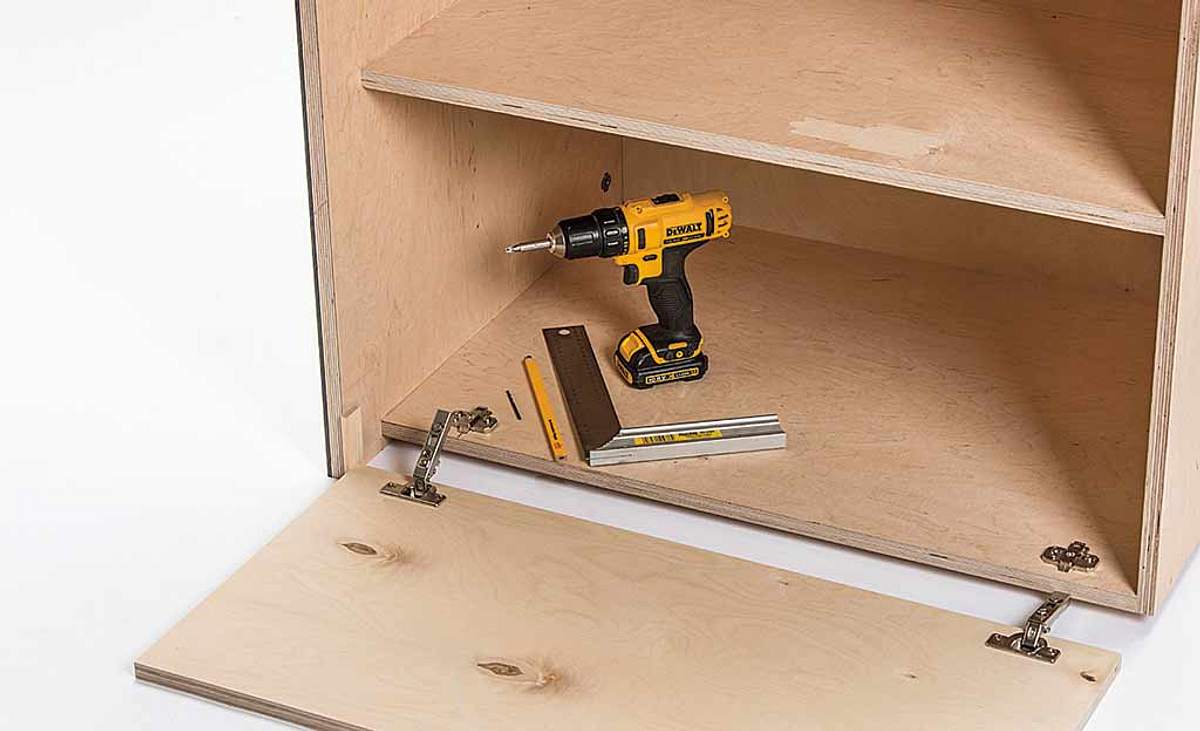

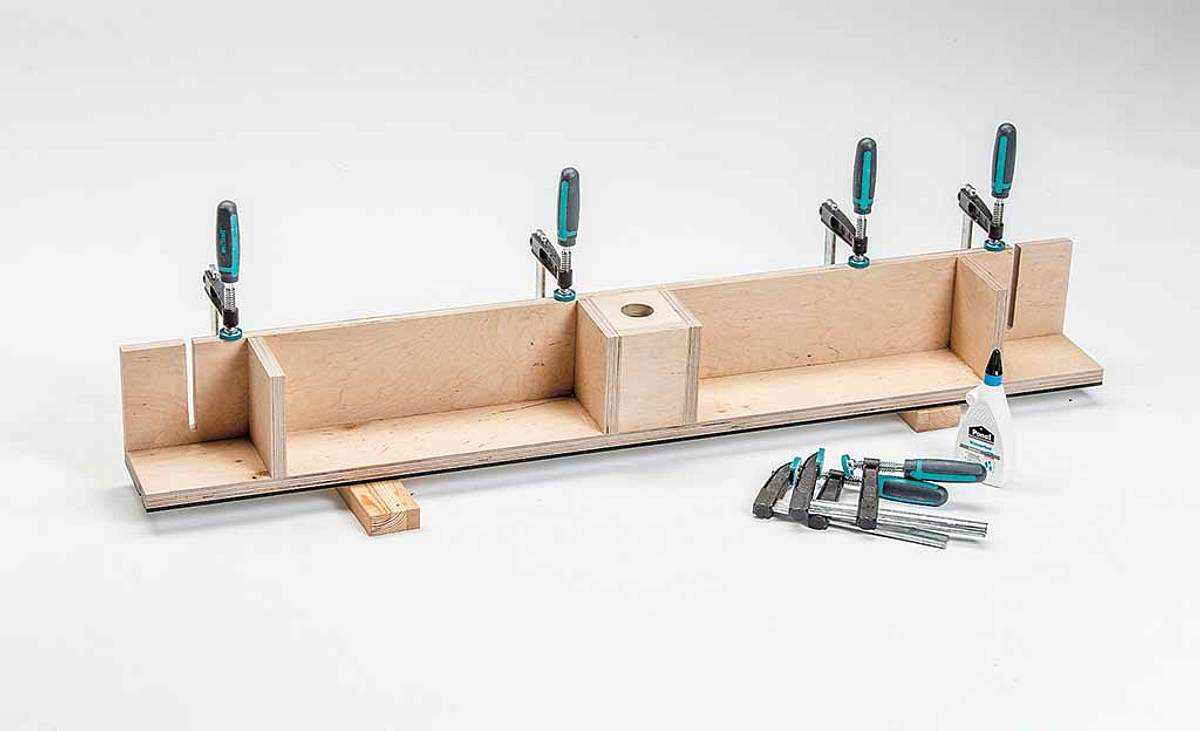

Viele Anbauteile und Anschlagmöglichkeiten machen das Arbeiten hier wesentlich sicherer. Dazu gehören neben den Anschlägen auch die Andrück-Kämme und die Rückschlag-Sicherung zum Eintauchen. Die Oberflächen aus 6-mm-Bauallzweckplatte, auf denen die Werkstücke bewegt werden, sind sehr glatt, sodass ein leichtes und sicheres Führen gewährleistet ist. Die stufenlose Verstellung der Fräse mittels Spannelement und die eingebauten C-Profile machen Montage- und Einstellarbeiten anwenderfreundlich.

Anschläge für Frästisch selber bauen

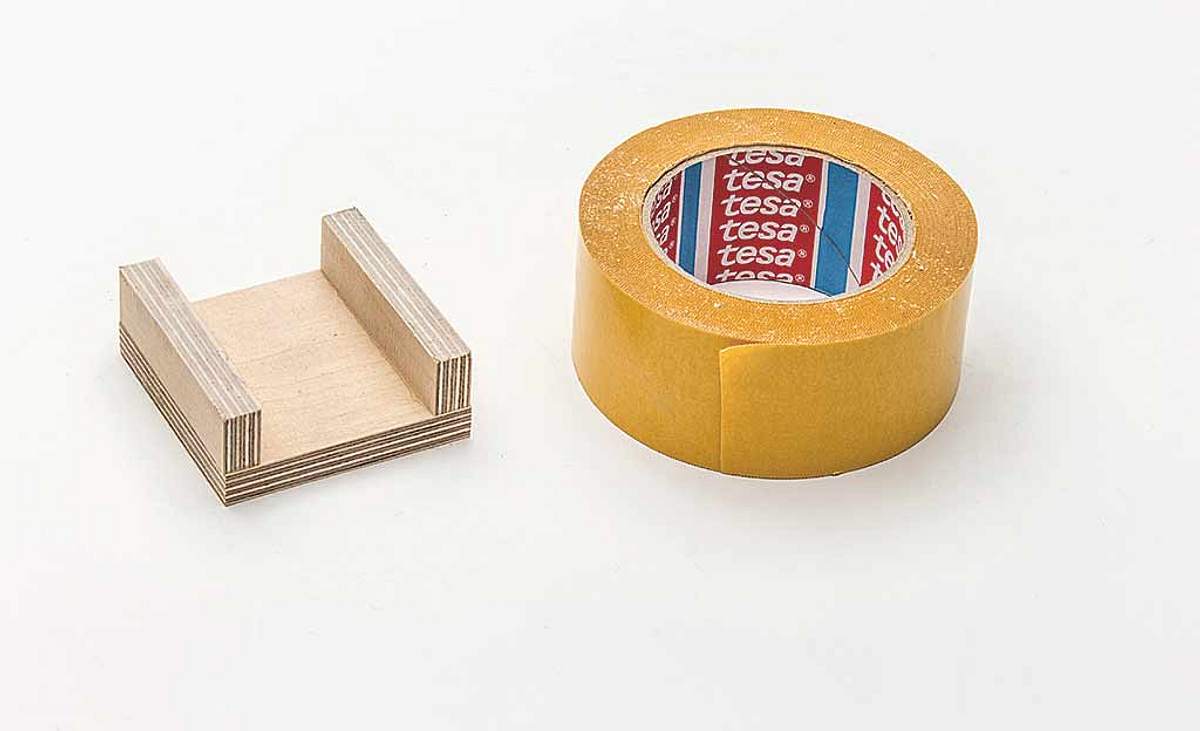

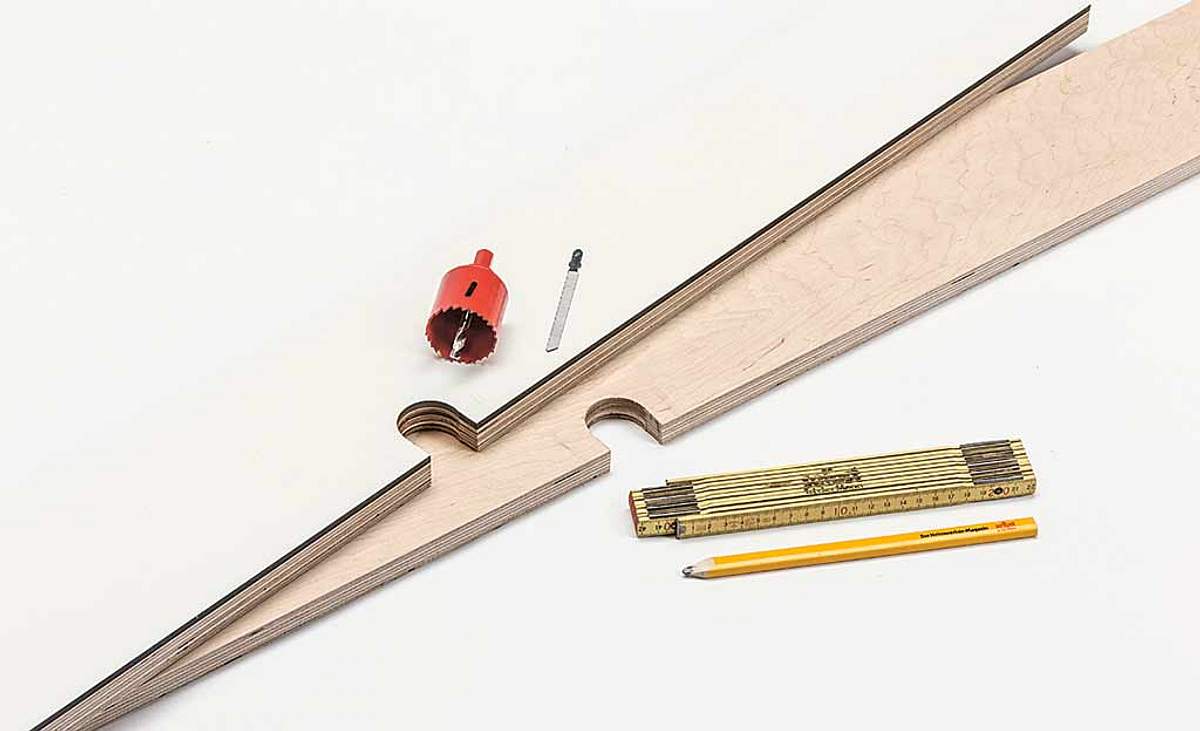

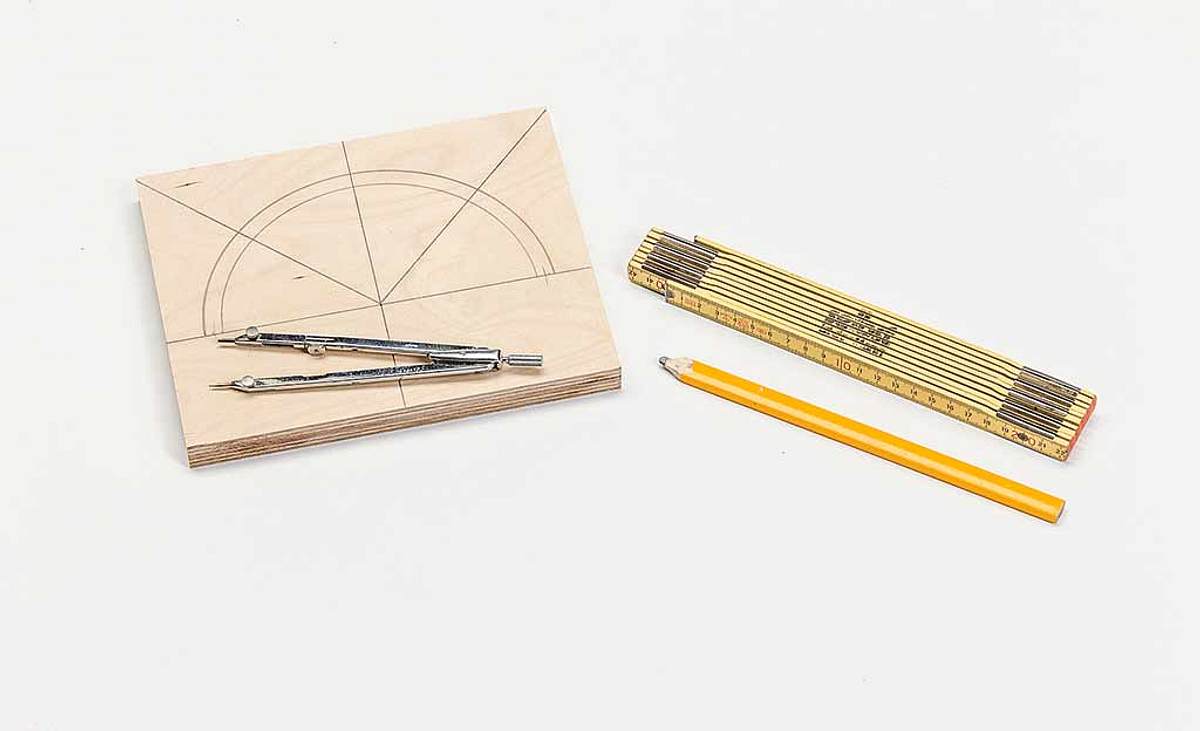

Nutzbar wird der Frästisch erst durch die unterschiedlichen Anbauteile. Wir zeigen den Bau von Hauptanschlag sowie den Schiebe-Anschlag mit Winkelverstellung. Auch einen der beiden Andrück-Kämme zeigen wir hier. Darüber hinaus gibt es viele weitere nützliche Bauteile wie z. B. die Rückschlag-Sicherung in Form eines Anschlagklotzes, der zum Eintauchen am C-Profil des Haupt-Anschlags montiert und verstellt werden kann.

Praxistipp: Richtig fräsen

Die Oberfräse ist ein vielseitiges Werkzeug zur Holzbearbeitung: Was mit dem Fräser alles möglich ist, zeigt das Video:

Das könnte Sie auch interessieren ...