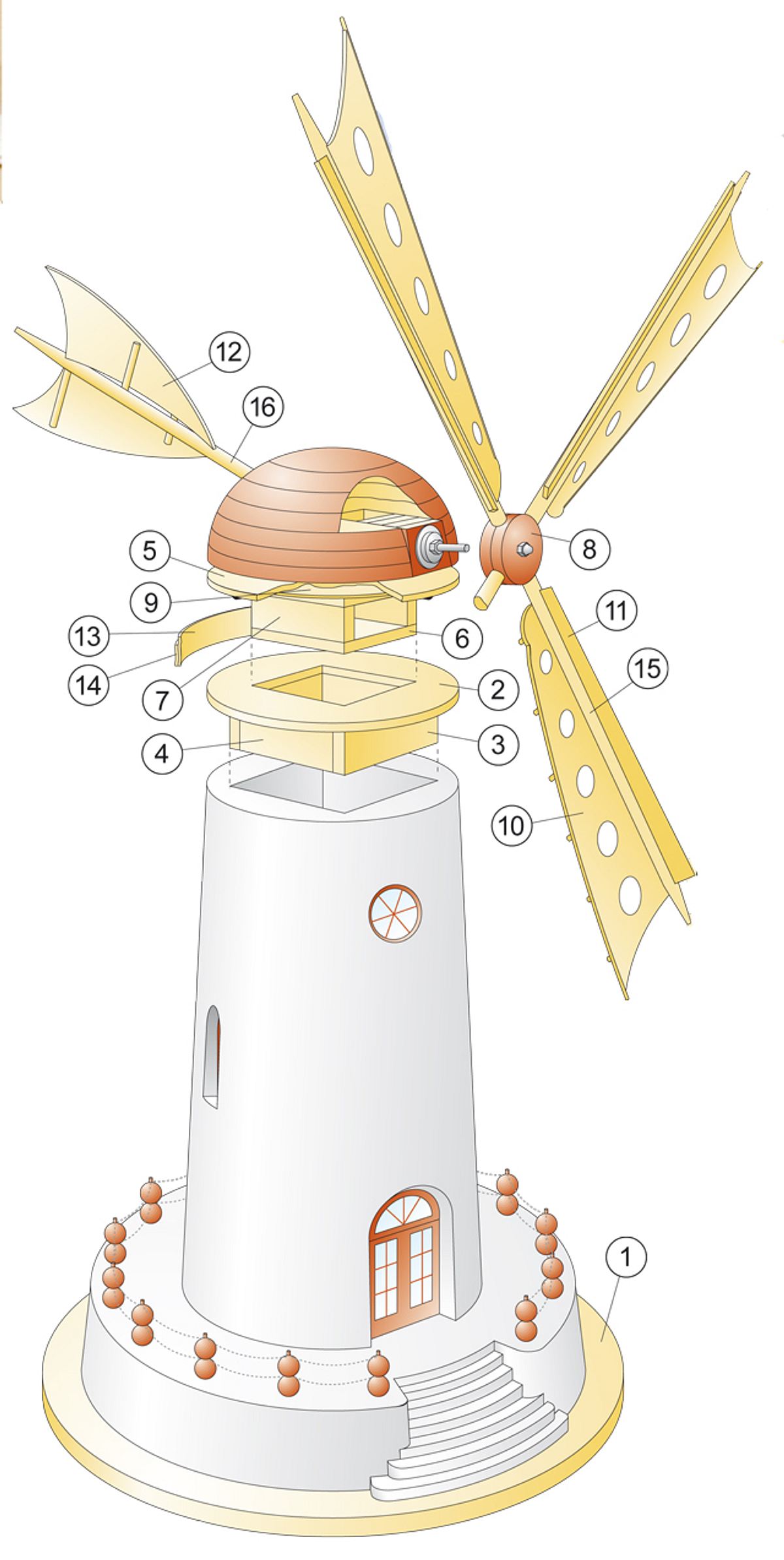

Gartenwindmühle aus Beton

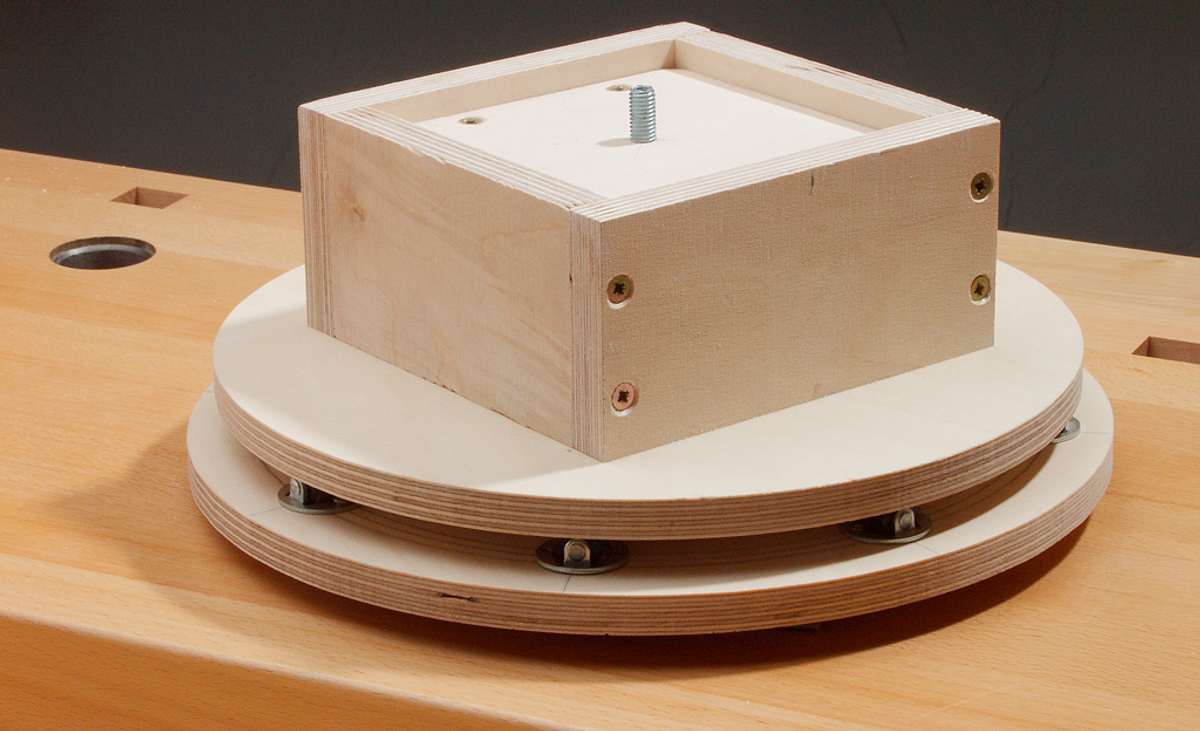

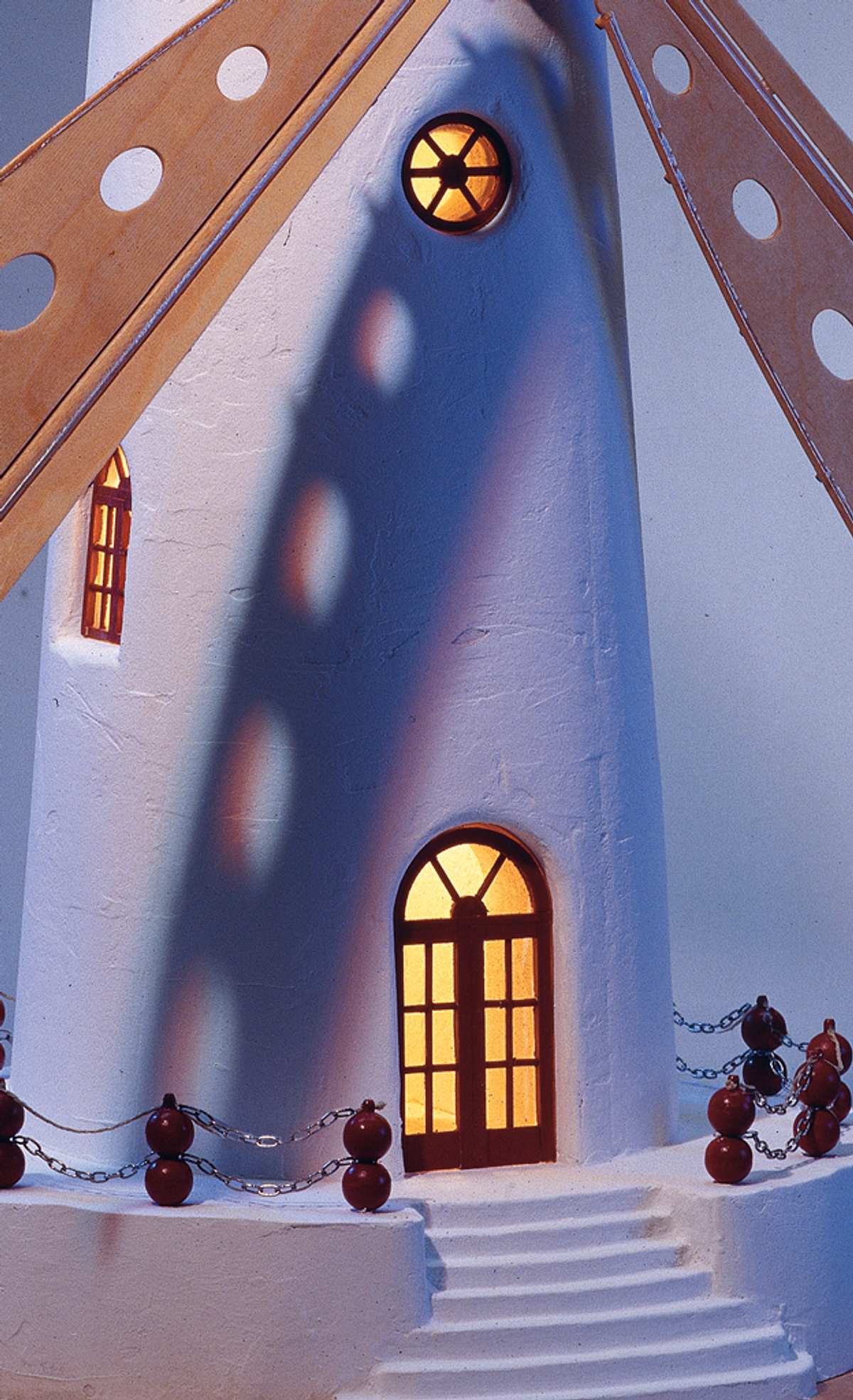

Modern, aber stimmungsvoll ist unsere friesische Gartenwindmühle aus Beton (Bauplan 04/2002) geraten. Und besonders wetterfest! Der Bauplan zeigt, wie Sie diese Windmühle für den Garten aus Beton bauen.

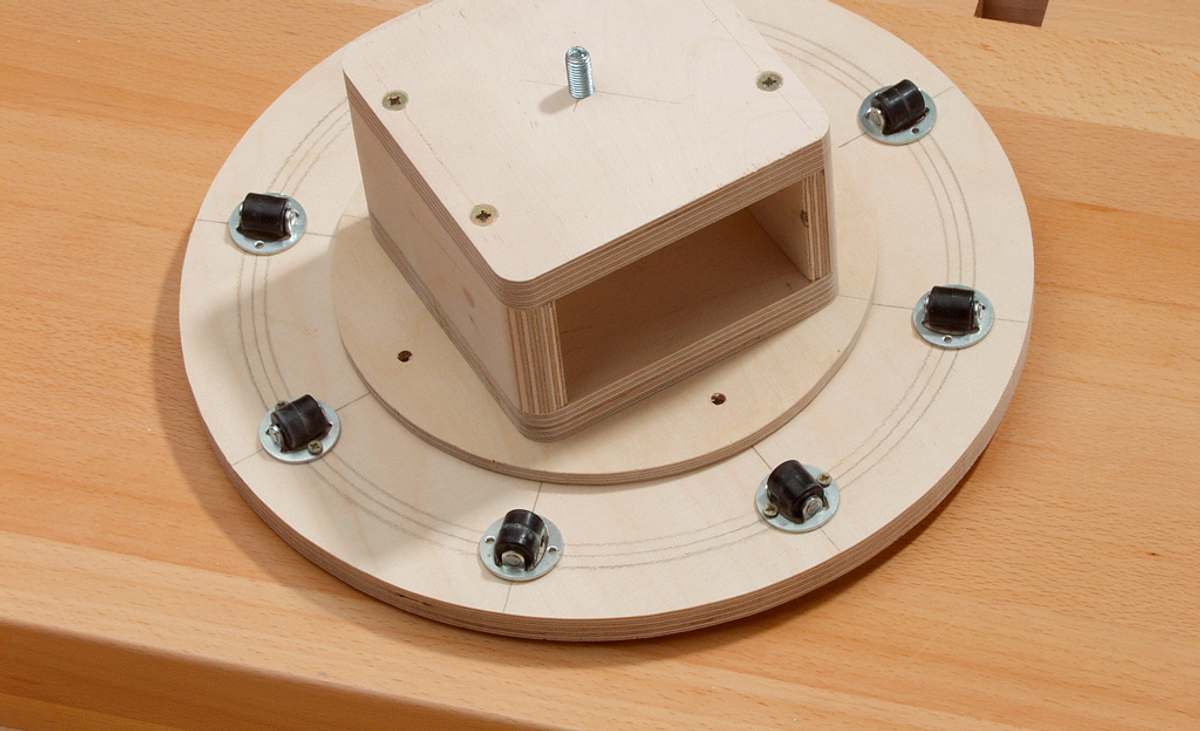

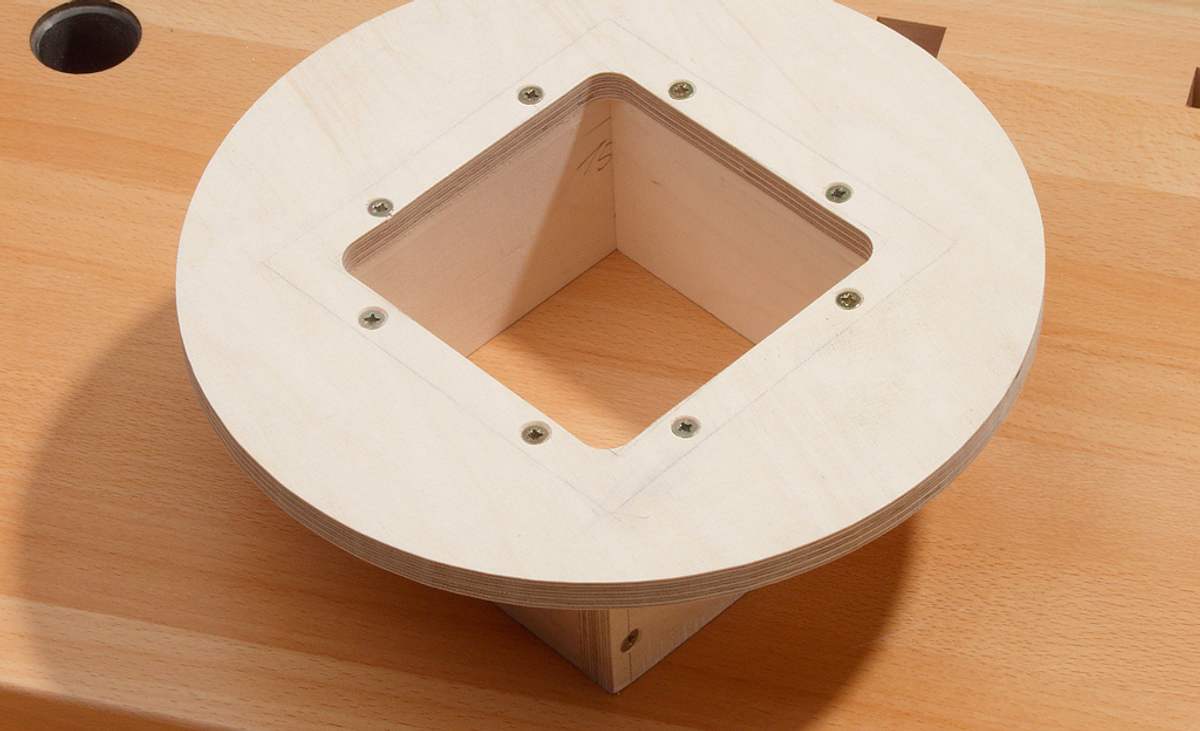

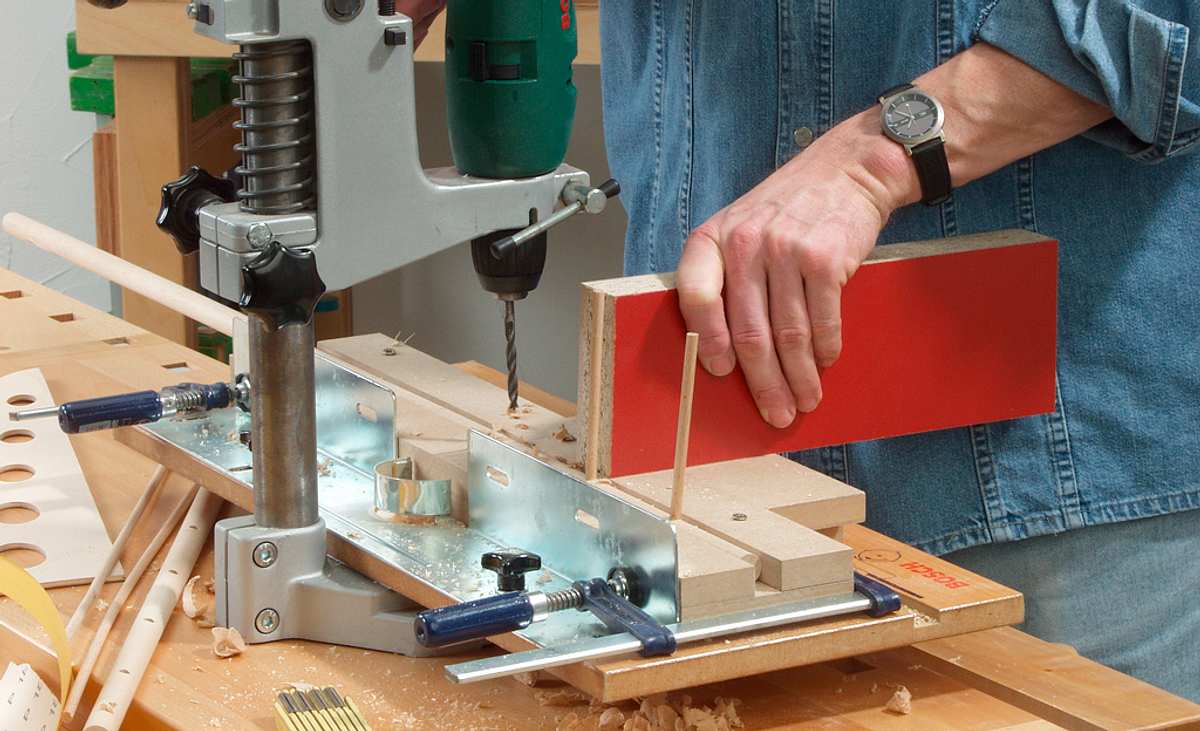

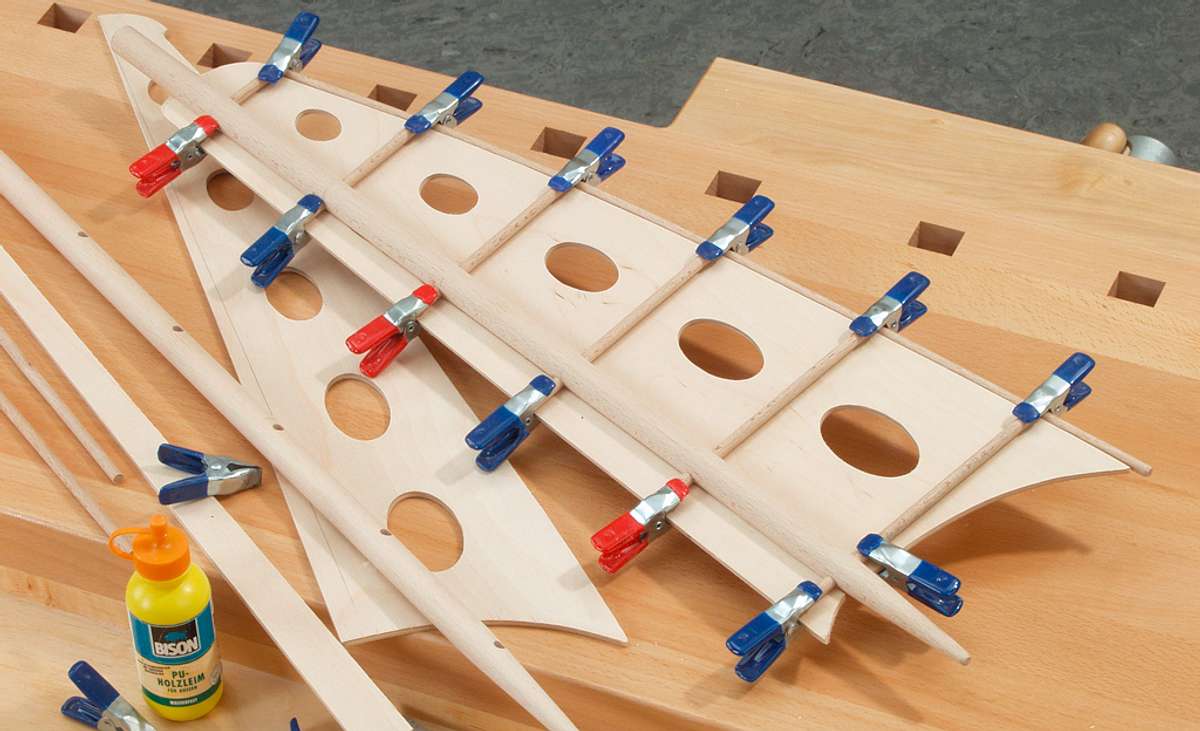

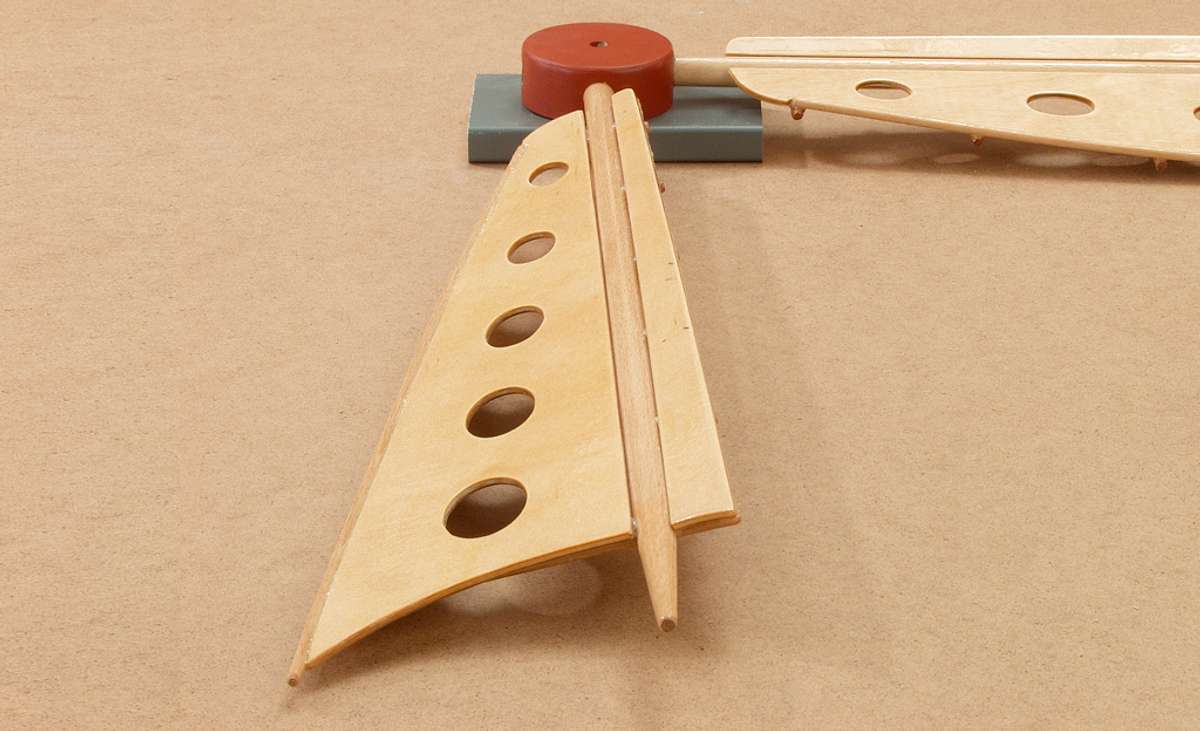

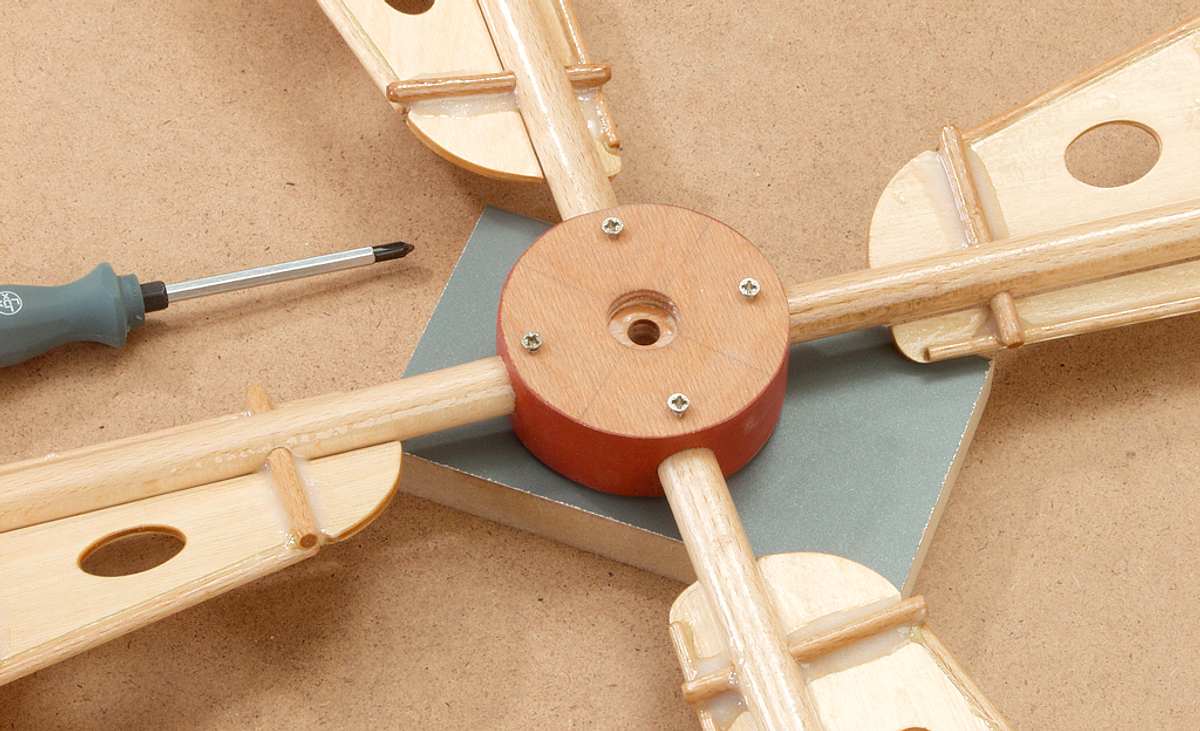

Wir haben die Gartenwindmühle aus Porenbetonsteinen gebaut, verputzt und ihre Holzhaube und die Flügel mit Epoxidharz versiegelt. Wie Sie die Gartenwindmühle aus Beton selbst bauen, zeigt Schritt für Schritt unsere Anleitung – im Bauplan finden Sie alle erforderlichen Maßangaben.

Eine Windmühle im Garten ist nicht nur im Sommer ein hübscher Blickfang: Wenn der Herbstwind die Flügel antreibt, bringt die Modellbau-Windmühle auch noch jetzt Schwung in den Garten.

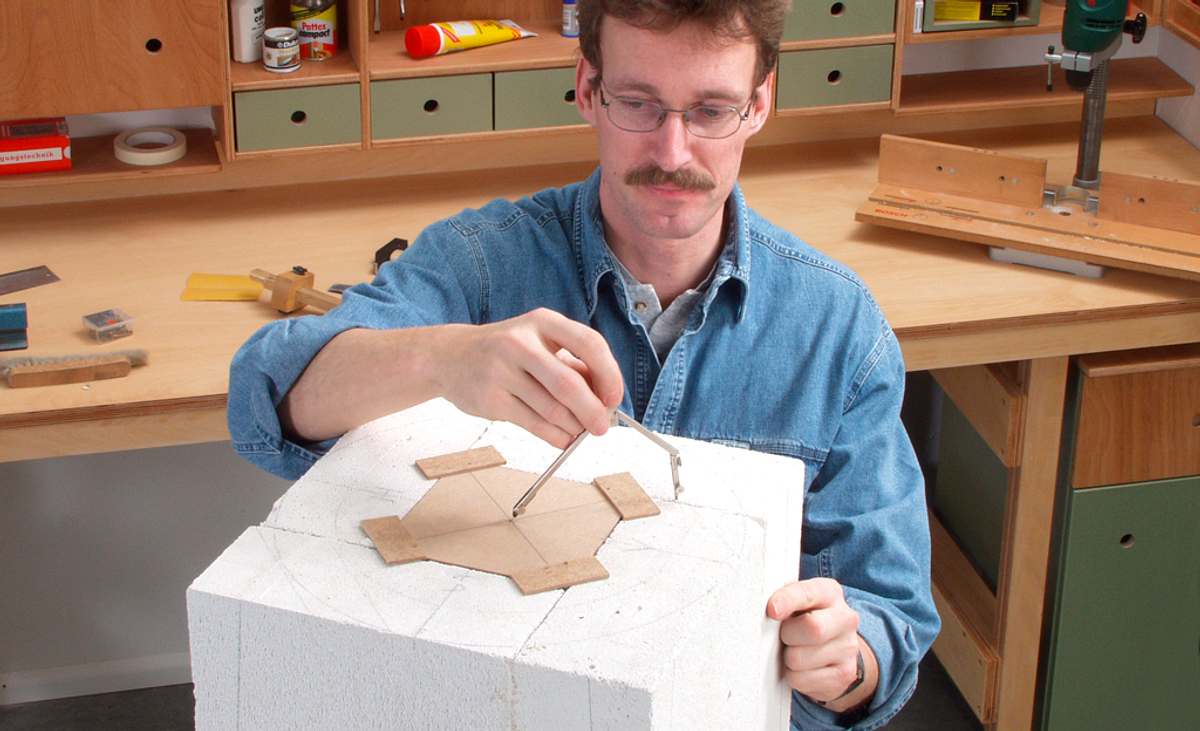

Windmühle aus Porenbeton

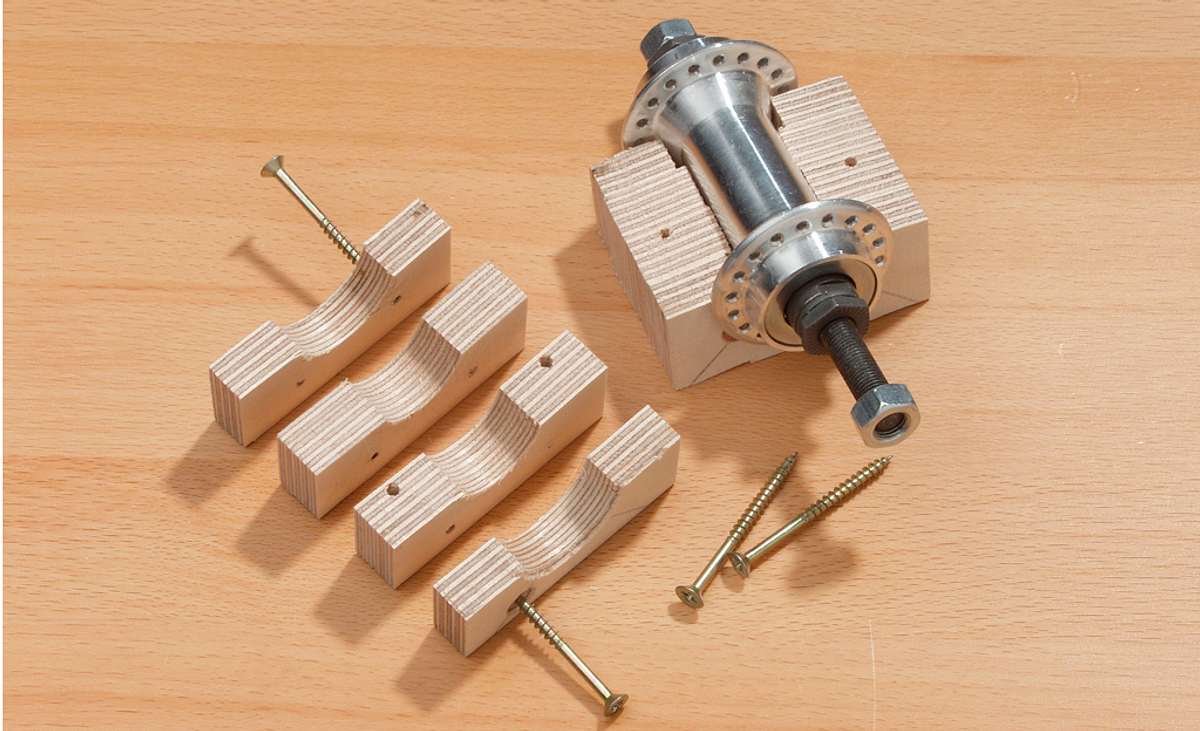

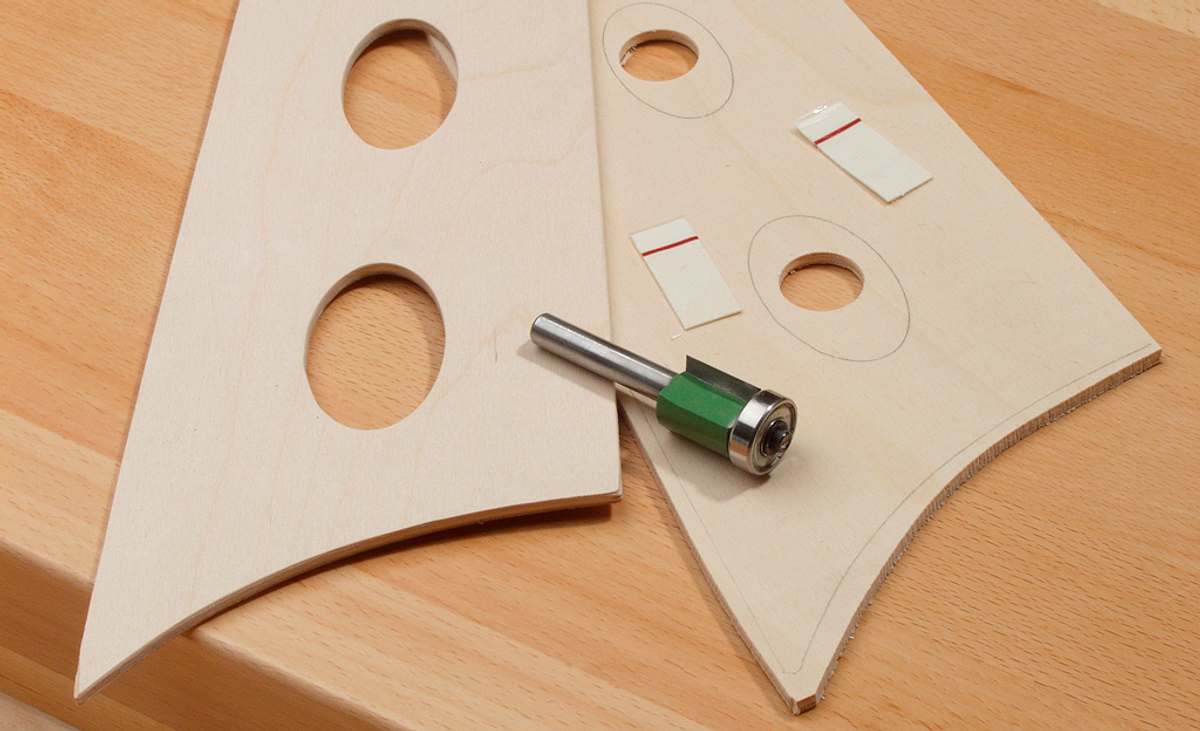

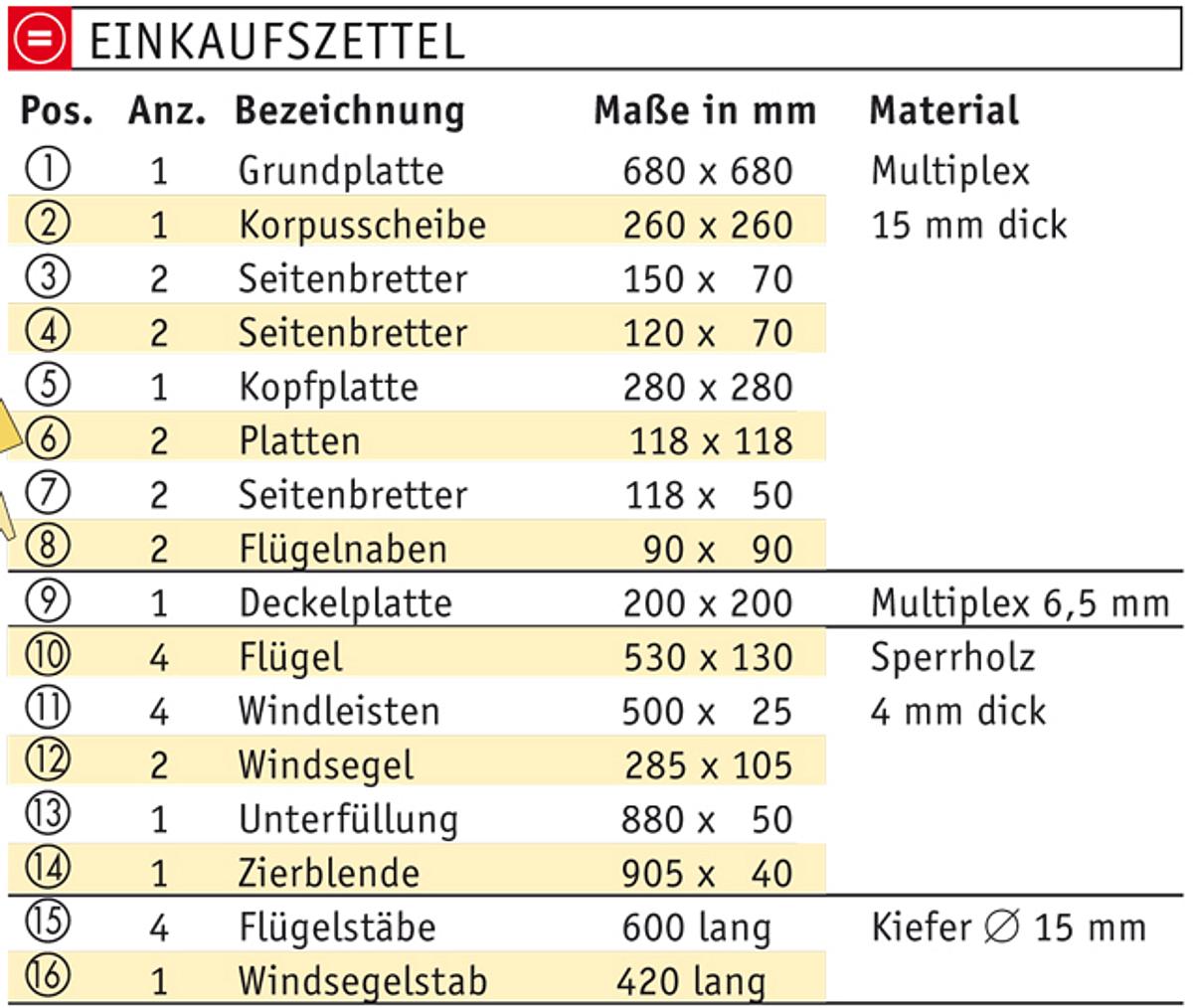

Diesmal zeigen wir Ihnen eine weiße Windmühle aus Porenbeton mit schwungvollen Holzflügeln. In unserem großen Bauplan zum Bestellen finden Sie viele Zeichnungen, Details und Schablonen im Maßstab 1:1.

Praxistipp: Porenbeton lässt sich leicht mit Säge und Raspel bearbeiten und wiegt bei weitem nicht so viel wie Ortbeton. Allerdingt saugt sich das poröse Material schnell mit Wasser voll, daher ist die Abdichtung der Oberflächer der Gartenwindmühle besonders wichtig.

Dieses Video zeigt, wie eine Gartenwindmühle zusammengebaut wird:

Das könnte Sie auch interessieren ...