Bauplan: Filigrane Windmühle selber bauen

Windmühlen haben vor allem einen historischen Wert. Dabei gerät manchmal in Vergessenheit, zu welchem Zweck Mühlen eigentlich gebaut wurden. Wir zeigen eine Windmühle von innen und decken die Funktion auf. Außerdem erhalten Sie hier den Bauplan zu der Skelett-Windmühle.

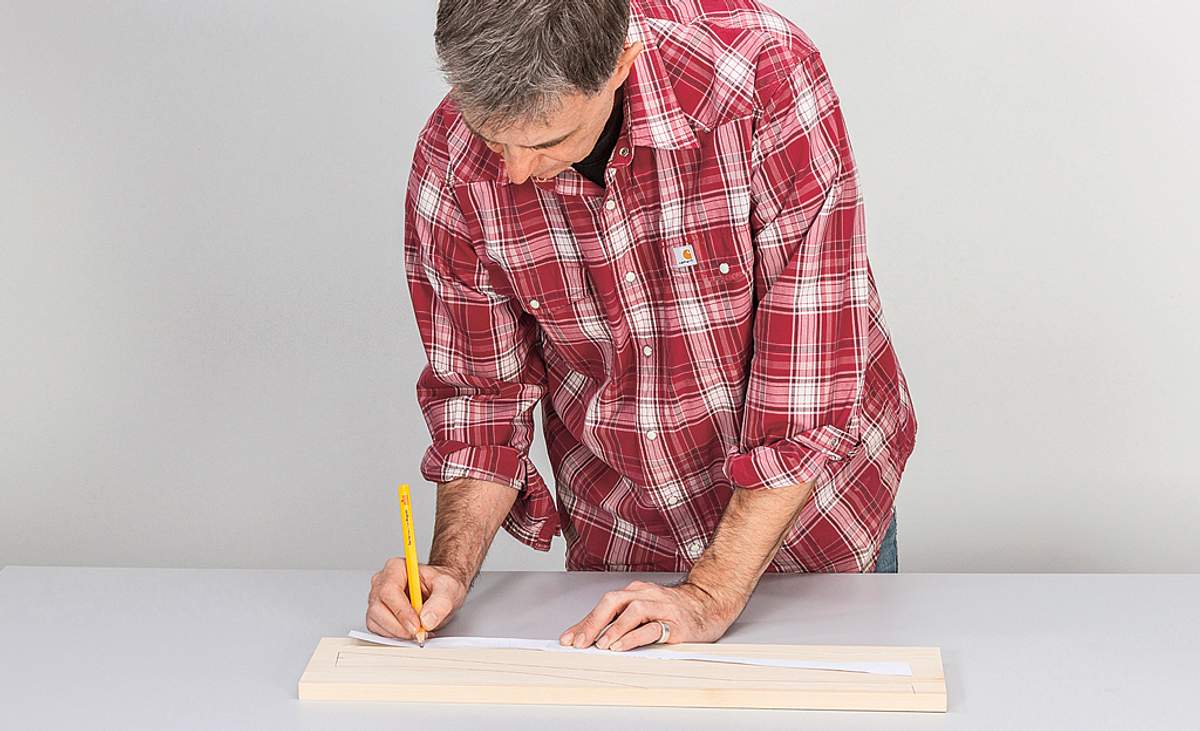

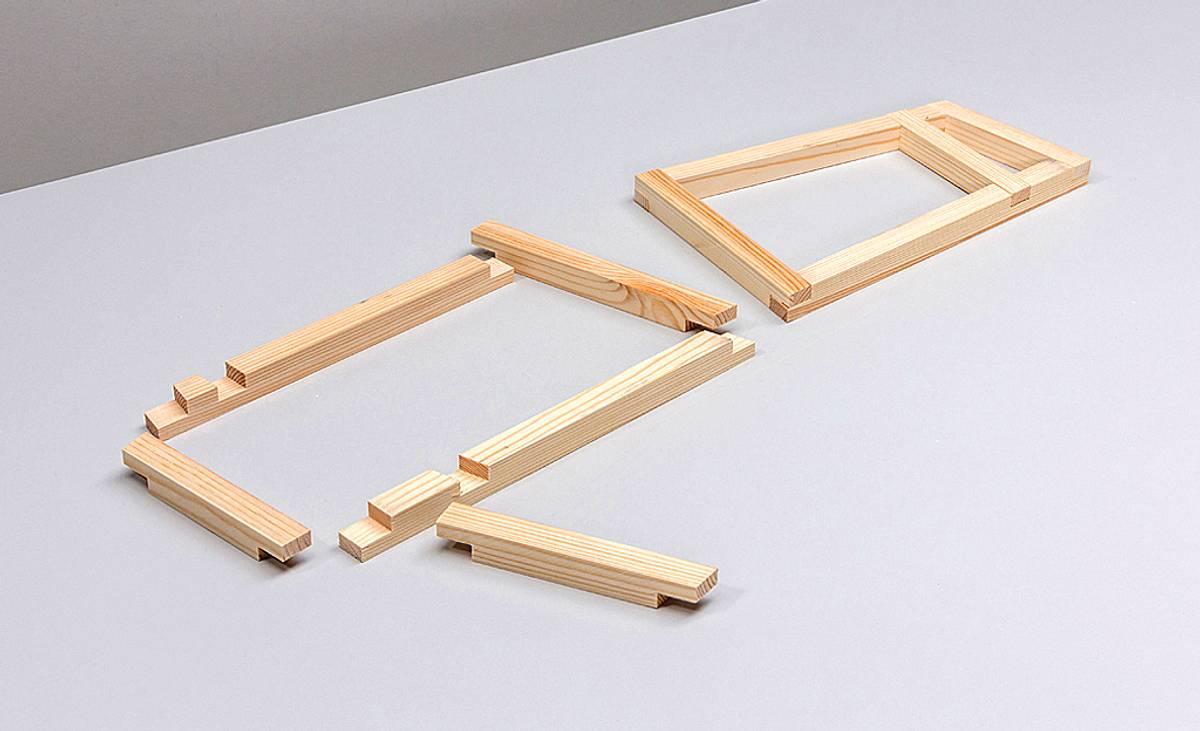

Mit dem Windmühlen Bauplan (SE 04/2018) gelingt Ihnen der Nachbau der filigranen Skelett-Windmühle bestimmt – auch wenn es etwas Präzision erfordert die vielen Streben der Skelett-Windmühle zu fertigen.

Bauplan bestellen

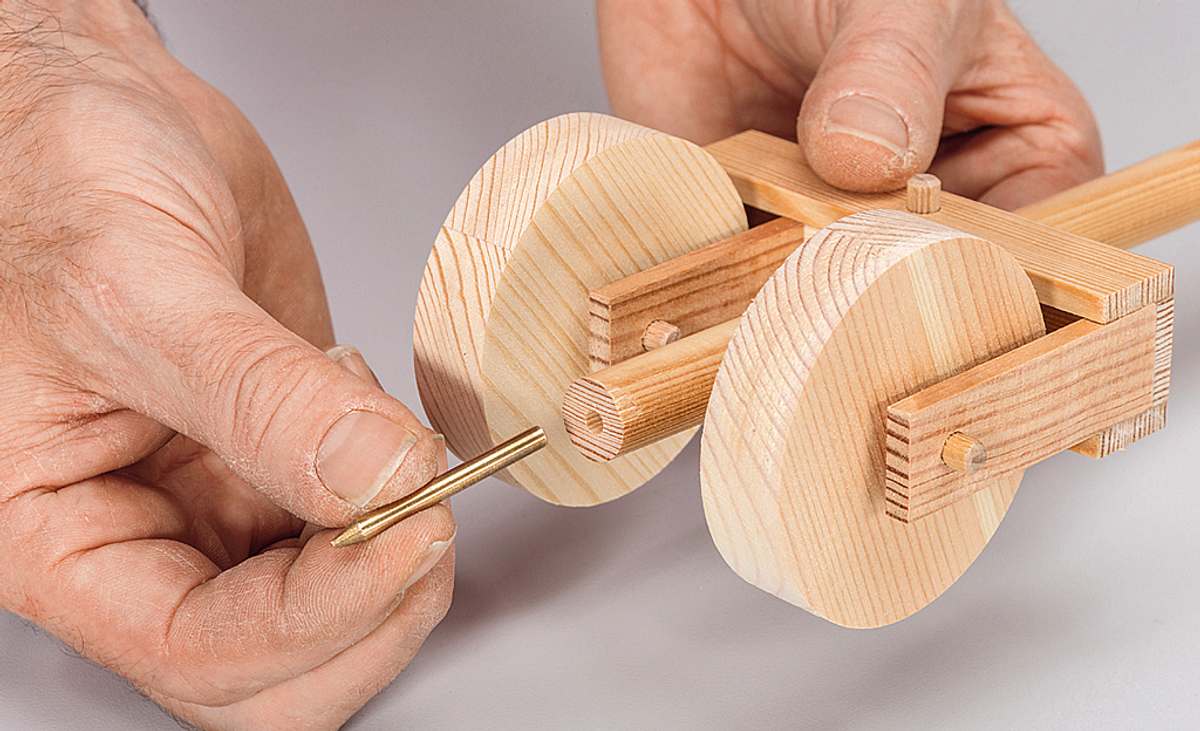

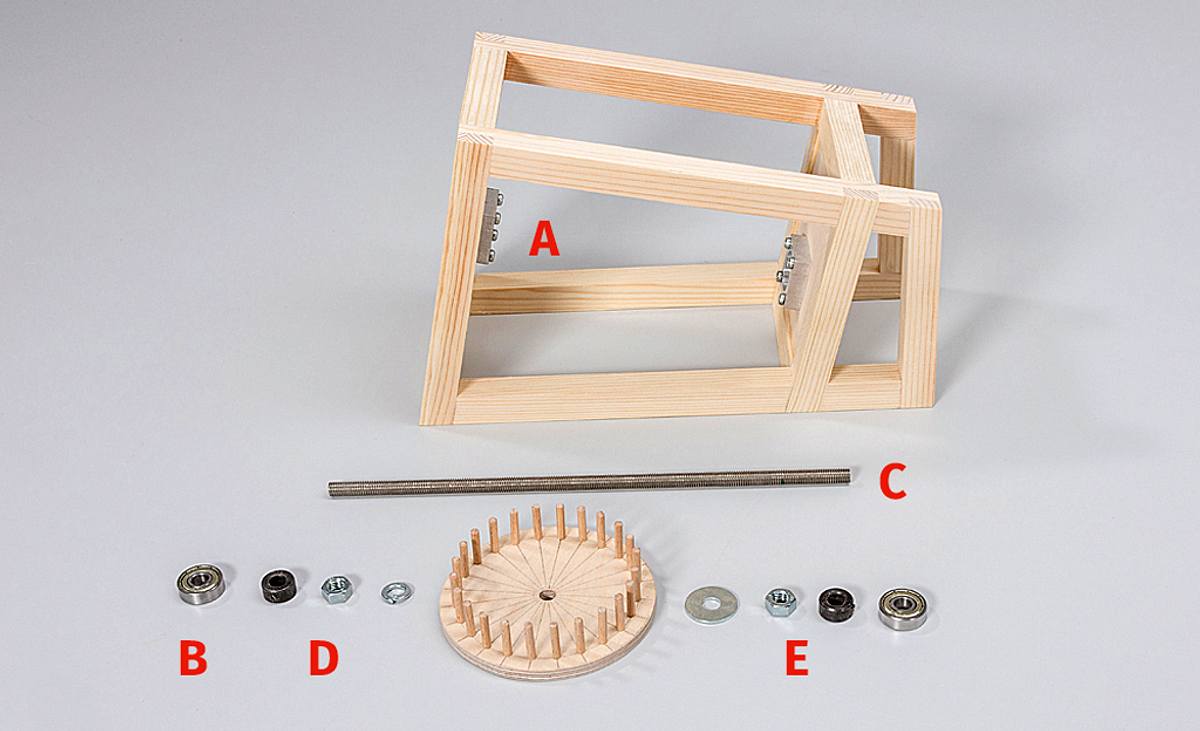

Die Technik unserer insgesamt nur rund 110 cm hohen Skelett-Windmühle lässt das Herz eines jeden Windmühlen-Liebhabers höher schlagen: Die Flügel treiben über die Flügelwelle ein Kammrad an, dessen Rotation ein Stockrad und somit die senkrechte Welle mit den unten angesetzten Mühlsteinen in Bewegung setzt. Bei dieser Windmühle haben wir uns richtig ins Zeug gelegt.

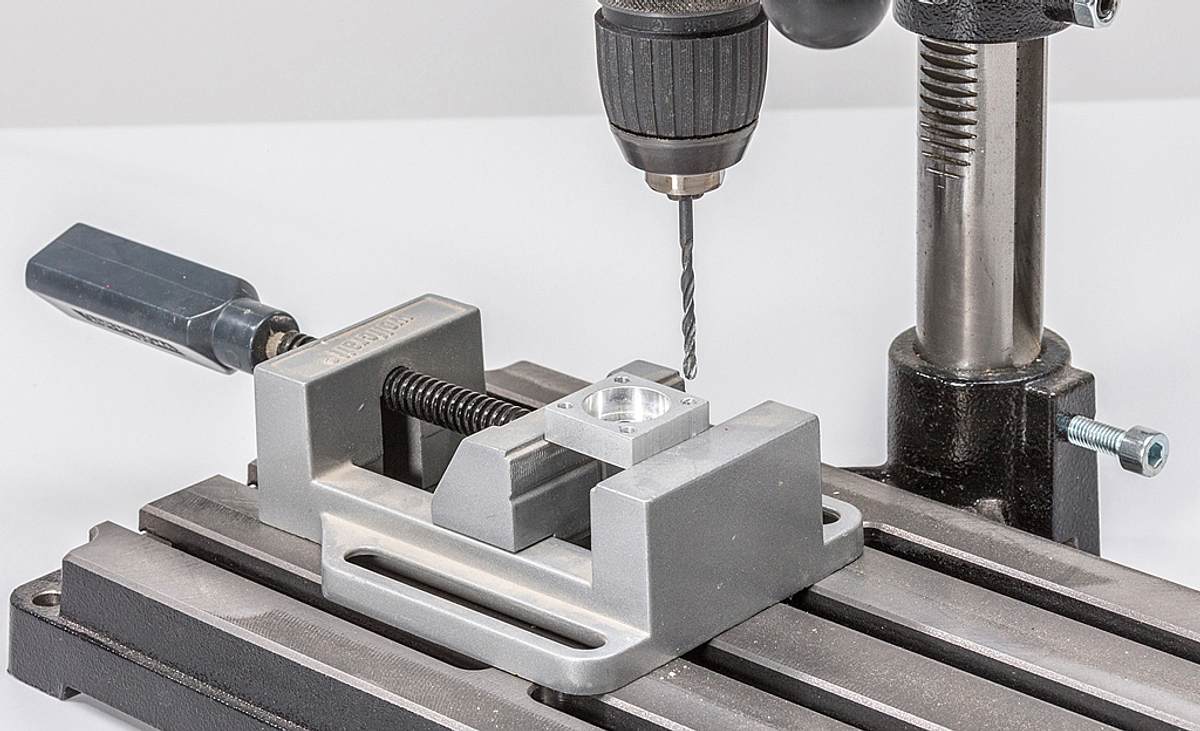

Checkliste Werkzeug

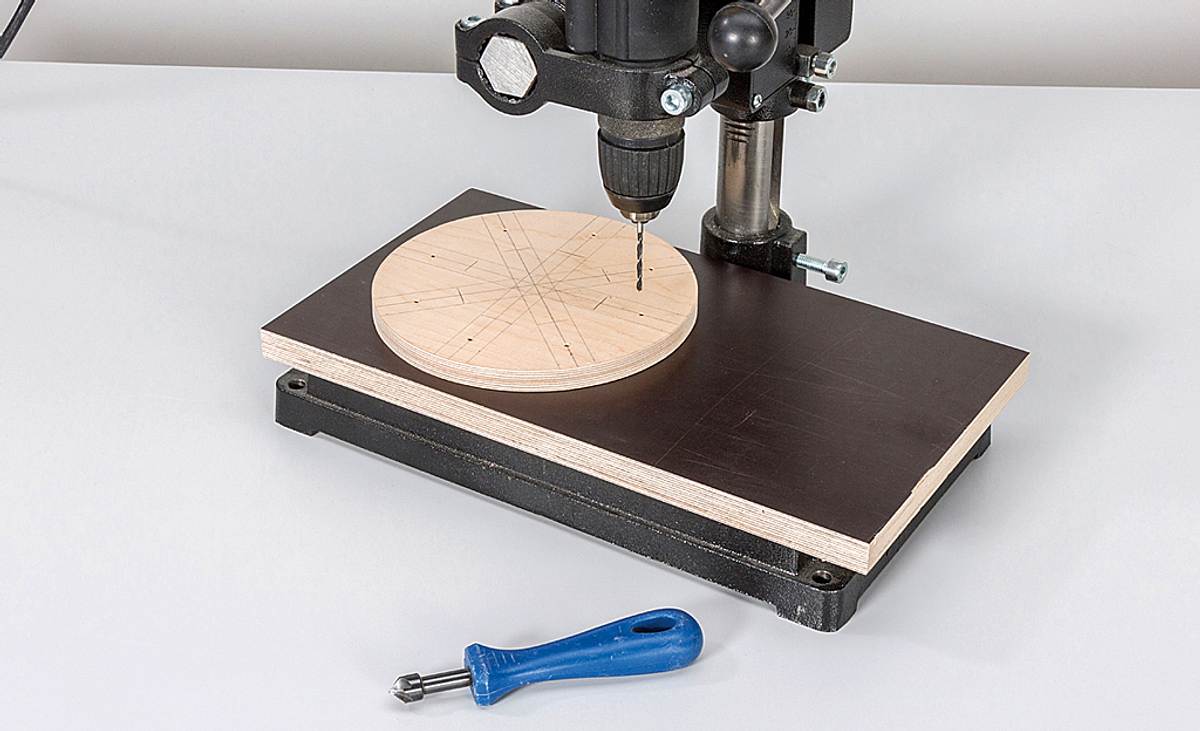

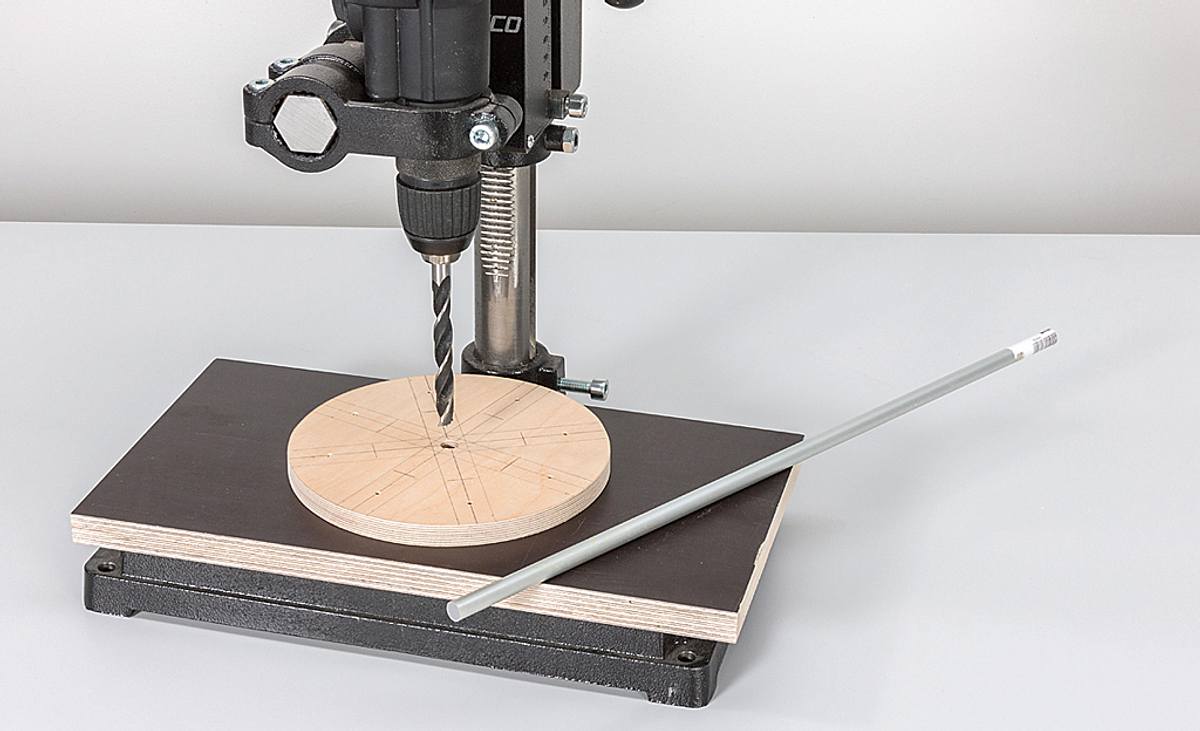

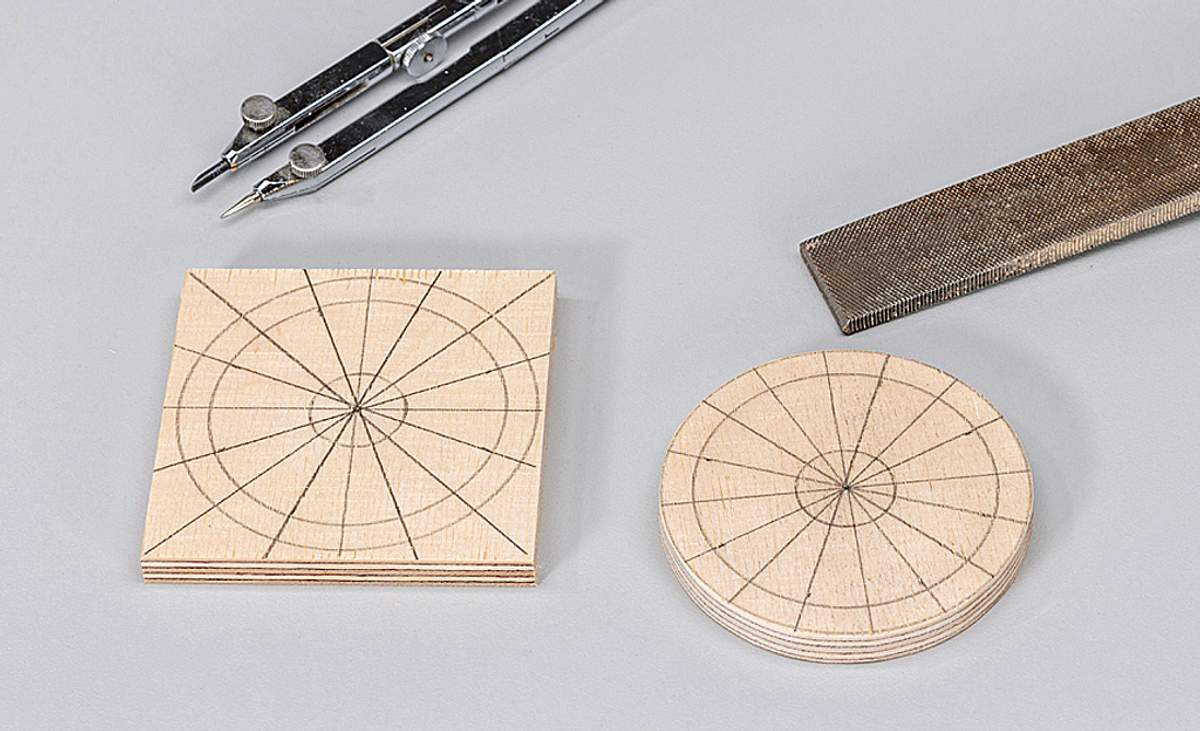

(Ständer-) Bohrmaschine

Akku-Schrauber

Beitel

Exzenterschleifer

Feile

Gehrungssäge

Hammer

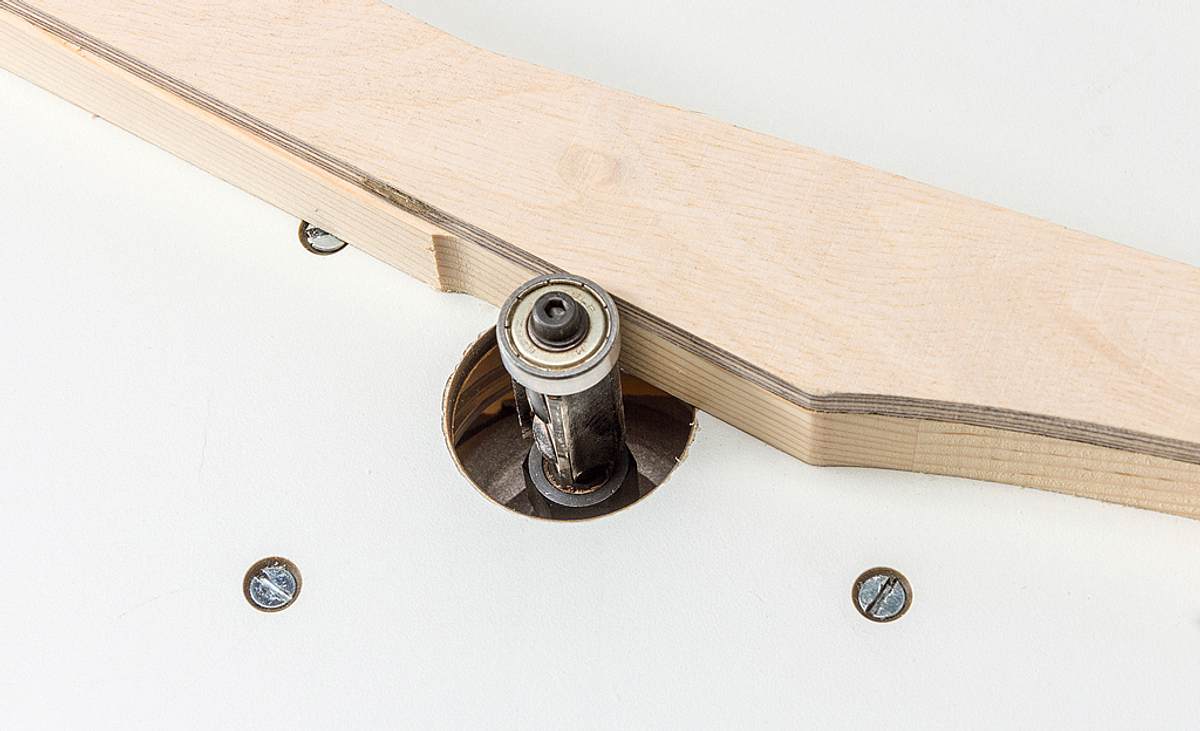

Oberfräse

Stichsäge

Zurrgurte

Zwingen

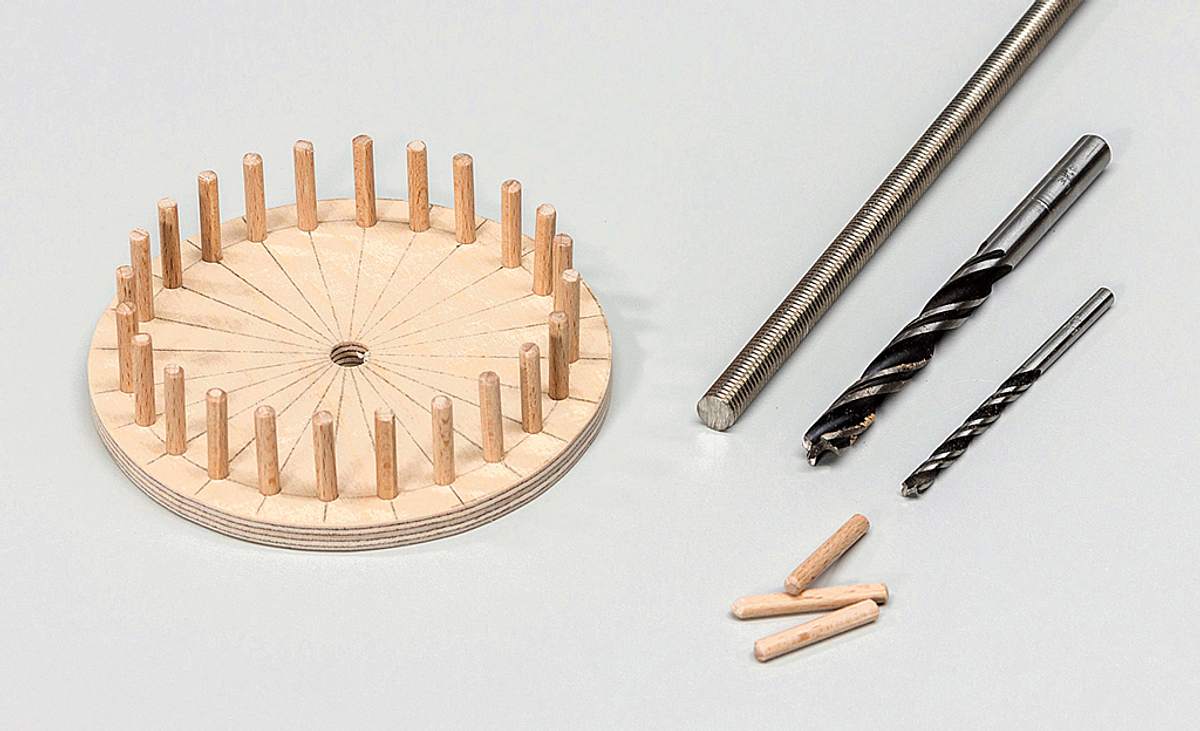

Gemäß dem Motto „Gutes verbessern“ haben wir unseren ausverkauften, von der Funktion und Optik her jedoch sehr ähnlichen Mühlenbauplan überarbeitet und vor allem den Anlaufwiderstand erheblich reduziert. Denn es war schon ein recht ordentlicher Wind nötig, um das Vorgängermodell dieser Skelettmühle in Bewegung zu setzen. Kein Wunder, wurden doch seinerzeit keine Kugel- bzw. Rollenlager verbaut. Das erhöhte die Reibung, hinzu kamen die zwar recht kompliziert aufgebauten, aber nicht sonderlich effektiven Leistenflügel. Die Mühle 2.0 ist im Grunde sogar etwas einfacher selber zu bauen – trotzdem sind natürlich ein ganzes Stück Arbeit und ein hohes Maß an Präzision erforderlich, damit am Ende auch alles rund läuft.

Windmühle im Garten vor Regen schützen

Was optisch den Clou ausmacht, nämlich das Freilegen der Technik, ist für die Witterungsbeständigkeit kontraproduktiv. Auch wenn jedes Bauteil einzeln mehrfach klar lackiert wird, gibt es einfach zu viel Angriffsfläche für Wasser. Daher sollte, wenn irgend möglich, die Mühle einen Aufstellort finden, der vor direkten Niederschlägen geschützt ist.

Praxistipp: Und damit sie bei starkem Wind nicht umgeweht wird, sollten Sie sie zudem auf einer Unterkonstruktion montieren oder die Bodenplatte auf eine oder zwei große Beton-Gehwegplatten dübeln.

Das könnte Sie auch interessieren ...